Compressive Strength and Fire Resistance Performance of High Strength Concrete with Recycled Fiber Power from Fiber-Reinforced Plastics

Increasing of waste FRP (fiber reinforced plastics) has caused environmental problems. Recently, the technology of making fibers from waste FRP, which can be used to reinforce the concrete, was developed and the reinforced concretes were tested to study the structural performance. The purpose of this study is to investigate the effect of the powder, obtained together with F-fiber from the waste FRP, on the compressive strength and the fire resistance performance as in the high strength concrete. Strength tests show that the use of recycled FRP powder does not reduce the compressive strength of high strength concrete if the volume fraction of FRP powder is less than 0.7%. Electric furnace test results also show that the use of recycled FRP powder may increase the fire resistance performance of high strength concrete significantly.

초록

폐 FRP 양의 증가는 환경적 문제를 일으키고 있다. 최근 폐 FRP로부터 콘크리트를 보강시킬 수 있는 섬유를 만들 수 있는 기술이 개발되었으며, 재활용 섬유로 강화된 콘크리트 제품의 구조적 성능을 연구하기 위한 시험도 수행되었다. 본 연구의 목적은 폐 FRP에서 생성되는 재활용 섬유 분진이 고강도 콘크리트의 압축강도와 내화성능에 주는 영향을 연구하는 것이다. 실험적 강도 측정 결과 재활용 섬유 분진의 부피 분율이 0.7%보다 작으면 그 분진을 사용하더라도 고강도 콘크리트의 압축강도가 감소하지 않았다. 전기로 시험 결과 역시 재활용 섬유 분진의 사용으로 고강도 콘크리트의 내화성이 크게 향상될 수 있음을 보였다.

Keywords:

Recycled FRP power, Fiber Reinforced Concrete, Fire Resistance, Compressive Strength, High Strength Concrete, 재활용 FRP 미분말, 섬유 보강 콘크리트, 내화성능, 압축강도, 고강도콘크리트1. 서 론

FRP(fiberglass reinforced plastics)는 불포화 폴리에스테르수지(Unsaturated Polyester Resin)와 유리섬유(Fiber glass)를 적층하여 만들어진 복합재로서 내구성, 내식성 및 내화학적 특성이 우수하고 강도/무게 비가 높아 선박 등 다방면에 걸쳐 널리 활용되어 왔다. 그 결과 많은 양의 폐 FRP가 발생하고 있으나 FRP 폐기물처리에 따른 비용이 증가하면서 많은 양의 폐 FRP선박이 해상에 무단으로 방치되고 있으며 이는 주요한 환경문제로 대두되고 있다(MOF, 2003). 한편 FRP 폐기물의 대표적인 처리방법인 소각처리는 높은 처리비용 뿐 아니라 소각처리 시 발생하는 유해 물질의 배출이 새로운 환경오염을 유발할 수 있는 문제점을 가지고 있다(Seon, 1995; Kim, 2001).

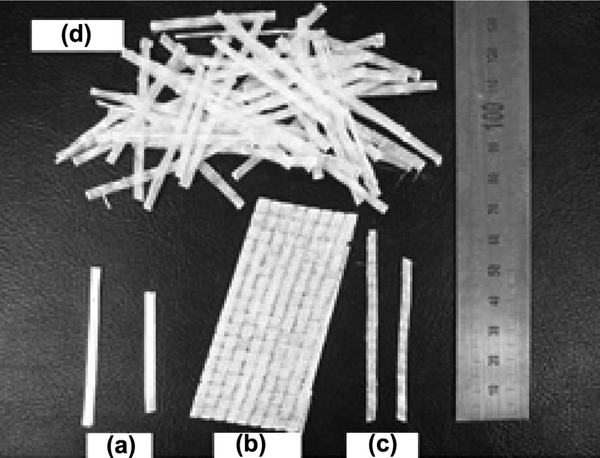

최근 들어 면포추출기를 통해 폐 FRP 선박으로부터 Fig. 1과 같은 유리섬유층을 비교적 쉽게 분리해 내는 기술이 개발되었다(Kim, 2007; Lee, 2013) 이러한 면포추출기에 의한 폐 FRP 재활용 기술은 분쇄방식에 비해 경제적인 것으로 나타났다. 또한 면포추출기에 의해 폐 FRP 선박으로부터 분리해 낸 재활용 유리섬유의 혼입이 콘크리트 재료의 역학적 특성에 미치는 영향에 대한 연구를 통해 재활용 FRP가 콘크리트 재료의 휨강도와 인장강도를 개선할 수 있는 것으로 나타났다(Park, 2009). 또한 재활용 유리섬유의 혼입이 철근콘크리트 부재의 구조적 성능에 미치는 영향에 대한 실험연구를 통해 재활용 유리섬유가 콘크리트 보 부재의 전단강도와 콘크리트 기둥 부재의 압축강도를 개선할 수 있으며(Park, 2010), 콘크리트 보기둥 접합부의 내진성능 개선에 기여할 수 있는 것으로 나타났다(Park, 2011).

Recycled FRP Fiber: (a) glass fiber before making FRP, (b) roving layer in FRP, (c) FRP fiber from roving layer, and (d) bundles of FRP fiber.

대부분의 FRP는 불포화 폴리에스테르수지와 유리섬유를 적층하여 만들어진 복합재이므로 면포추출기를 통해 폐 FRP 선박으로부터 유리섬유층을 분리해 내는 과정에서 유리섬유보다는 폴리에스테르수지가 더 많은 가루(이하 재활용 수지가루)가 발생한다. 반면에 유리섬유층으로부터 콘크리트의 강도 보강을 위해 Fig. 1과 같은 유리섬유를 잘라내는 과정에서는 폴리에스테르수지보다 유리섬유가 더 많은 가루(이하 재활용 유리가루)가 발생한다. 이러한 수지 및 섬유가루는 소각처리 시 높은 비용이 발생할 수 있으며 매립할 경우 환경문제를 일으킬 수 있다.

한편 구조물이 초고층화 되거나 초대형화 되면서 고강도 콘크리트의 사용이 증가하고 있다. 콘크리트는 화재 시 콘크리트 내부에 수증기압이 발생하는데 고강도 콘크리트의 경우, 이 수증기압이 외부로 충분히 배출되지 못함으로써 내부 응력에 의한 폭렬(spalling) 현상이 발생할 수 있다(NISTIR, 1996; Kang, 2002; Song, 2004). 이러한 폭렬현상을 방지하기 위한 방법으로써 폴리프로필렌(PP) 섬유나 폴리론 화이버(PF) 섬유를 혼입시켜주는 방안에 대한 연구가 진행되어 왔다(Yoo, 2009; Han, 1999; Sarvaranta, 1994; Pierre, 2001). 그러나 이러한 섬유들이 고가인 점이 섬유 혼입을 통한 고강도 콘크리트의 내화성능 개선방안의 상용화에 가장 큰 걸림돌로 작용하고 있다.

본 연구의 목적은 재활용 유리섬유를 만드는 과정에서 발생하는 폴리에스테르수지 및 유리섬유 가루가 고강도 콘크리트의 압축강도 및 내화성능에 미치는 영향에 대해 검토함으로써 폐 FRP의 재활용방안을 실용화하는데 있다. 재활용 수지가루 및 유리가루의 혼입이 고강도 콘크리트의 압축강도를 감소시키지 않으면서도 내화성능개선 효과가 있는 것으로 나타나는 경우 FRP의 재활용에 따른 환경문제의 개선 뿐 아니라 고강도 콘크리트의 내화성능 개선에 있어 기존의 섬유들에 비해 경제적인 측면에서도 효용성이 있을 것으로 판단된다.

2. 실험 계획 및 방법

2.1 실험 계획

연소분석실험을 통해 수지와 유리의 성분을 분석한 결과 재활용 수지가루(FRP2)의 경우 수지성분이 전체 무게의 65-70%를 차지하며 재할용 유리가루(FRP1)의 경우 유리성분이 전체 무게의 54-62%를 차지하는 것으로 나타났다.

Table 1은 본 연구의 배합사항 및 실험계획을 나타낸 것으로 실험체에 사용된 콘크리트는 설계기준강도 60 MPa에 대하여 목표 슬럼프플로를 600±100 mm로 계획하였고, 목표 공기량은 3.5±1.5%를 만족하도록 계획하였다. 실험은 굳지 않은 콘크리트에 대해서는 슬럼프플로와 공기량을 측정하였으며 경화 콘크리트에 대해서는 압축강도 실험과 전기로 실험을 수행하였다.

유리성분의 비율이 높은 가루 FRP1과 수지성분의 비율이 높은 가루 FRP2 모두에 대해 실험을 수행하였다. 실험의 변수로는 두 종류의 재활용 FRP 가루의 혼입율을 각각 0.3%, 0.7%, 그리고 1.0%로 변화시켰다. 또한 기존의 방식과의 비교를 위해 PP섬유 0.1%를 혼입한 경우와 PP섬유 0.1%와 재활용 FRP2 가루 0.7%를 함께 혼입한 경우에 대해서도 실험을 수행하였다.

Table 2는 본 연구에서 사용한 콘크리트의 배합비를 나타낸 것으로 시멘트에 대한 질량비로 고로슬래그(이하 BS) 30%를 치환한 W/B 27%인 배합으로 하였다.

2.2 사용 재료

시멘트는 보통포틀랜드시멘트(OPC)를 사용하였으며 골재는 최대치수 25 mm의 골재를 사용하였다. Table 3과 4는 각각 실험체에 사용된 시멘트 및 골재의 물리적 성질을 나타낸 것이다. 콘크리트와 재활용 FRP 가루의 혼합은 강제식 팬타입 믹서를 사용하였다.

2.3 실험방법

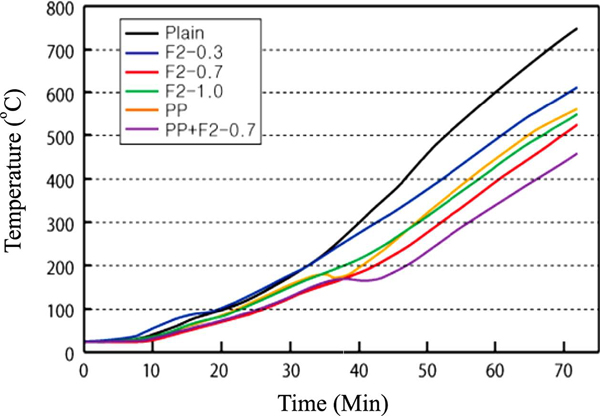

굳지 않은 콘크리트의 실험으로 슬럼프플로 실험은 KS F 2594, 공기량 실험은 KS F 2421의 규정에 의거 실시하였다. 한편 경화 콘크리트의 압축강도 실험은 φ100×200 mm 공시체를 제작하여, 계획된 재령에서 KS F 2403에 의거 실시하였다. 내화성능 실험은 공시체 제작 시 Fig. 2와 같이 K-type 온도게이지(두께 1 mm)를 매입한 후 전기로실험을 수행하였다. 실험은 KS F 2257-1의 가열곡선에 따라 수행하였으며 가열지속시간은 80분으로 하였다.

3. 실험 결과 및 분석

3.1 굳지 않은 콘크리트의 물성

Table 5는 굳지 않은 콘크리트의 물성실험 결과를 나타낸 것이다. Table 5에서 알 수 있듯이 재활용 FRP 가루의 혼입량이 증가 할수록 공기량이 증가하나 고강도 콘크리트에 대한 목표 공기량의 범위(3.5±1.5%) 안에 있음을 알 수 있다.

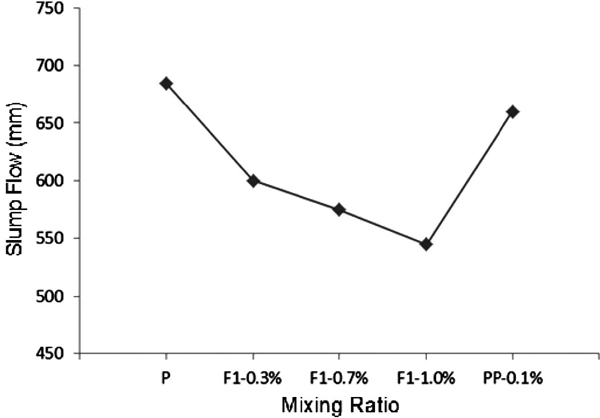

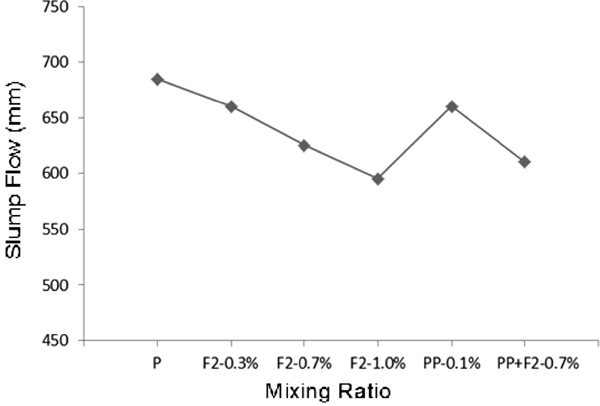

Fig. 3과 4는 각각 유리가루 FRP1과 수지가루 FRP2의 혼입율에 따른 슬럼프플로의 변화를 나타낸 것이다. 그림에서 알 수 있듯이 가루의 혼입율이 증가할수록 슬럼프플로는 감소하나 수지섬유의 비율이 높은 가루 FRP2의 경우가 유리섬유의 비율이 높은 가루 FRP1에 비해 슬럼프플로의 감소가 작은 것으로 나타났다. 한편 FRP2의 경우 가루의 혼입률이 0.3%를 넘지 않는 경우 PP섬유 0.1%를 혼입한 경우와 유사한 슬럼프플로를 얻을 수 있는 것으로 나타났다.

재활용 FRP 가루의 혼입율이 1%인 경우 슬럼프플로는 FRP1의 경우 545 mm 까지 그리고 FRP2의 경우 595 mm 까지 감소하였으나 두 경우 모두 고강도 콘크리트에 대한 목표 슬럼프플로의 최소값 500 mm를 만족하는 것으로 나타났다.

3.2 경화 콘크리트의 압축강도

Table 6은 경화 콘크리트의 재령별 압축강도 실험의 결과를 표로 정리한 것으로 표의 측정값은 각각 3개의 공시체에 대한 압축 강도 실험값의 평균값을 나타낸 것이다.

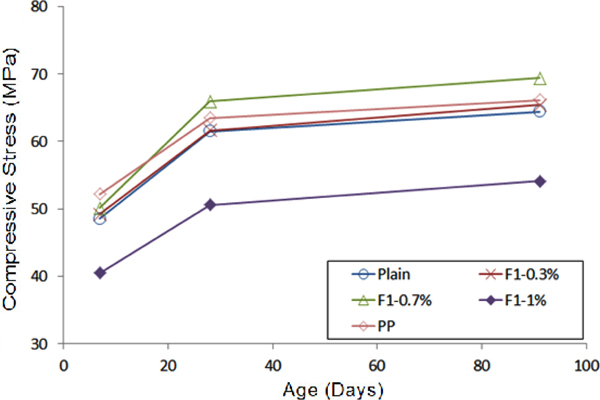

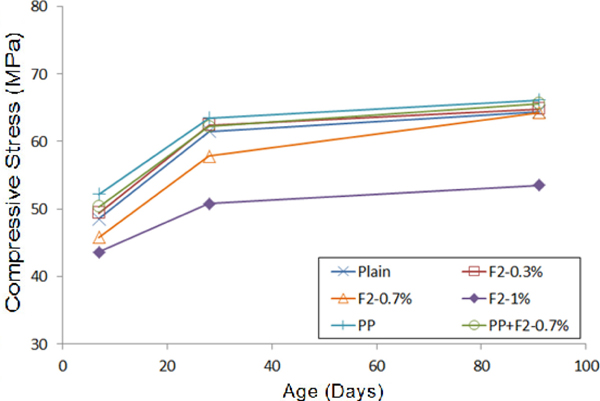

Fig. 5와 6은 각각 FRP1과 FRP2에 대한 압축강도실험 결과를 그래프로 나타낸 것으로 재령에 따른 압축강도의 변화를 나타낸 것이다. Fig. 5와 6에서 그리고 Table 6에서 알 수 있듯이 두 경우 모두 재활용 FRP 가루의 혼입율이 1.0%인 경우에는 가루를 혼입하지 않은 경우(Plain)에 비해 28일 강도가 18% 정도까지 감소하는 것으로 나타났다.

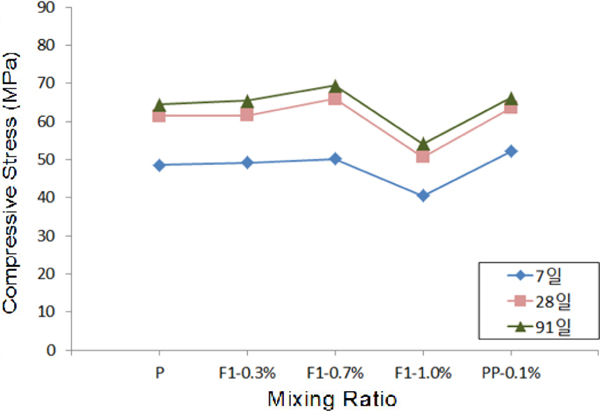

Fig. 7과 8은 각각 FRP1와 FRP2의 가루 혼입율에 따른 압축강도의 변화를 나타낸 것이다. Fig. 7에서 알 수 있듯이 유리성분이 많은 FRP1의 경우 0.7%의 혼입율까지는 혼입량이 증가할수록 강도가 조금 증가하나 혼입율이 1.0%가 되면서 강도가 크게 감소하는 경향을 나타내었다.

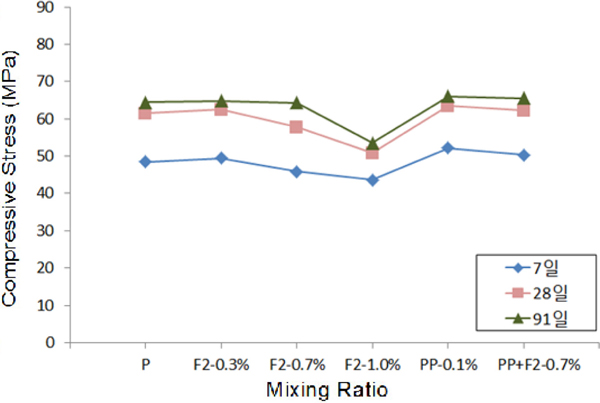

한편 Fig. 8에서 알 수 있듯이 수지성분이 많은 FRP2의 경우에는 혼입율이 증가할수록 압축강도가 감소하는 경향을 나타내었으며 혼입율이 0.7%일 때 가루를 혼입하지 않은 경우(Plain)에 비해 28일 강도가 6% 정도 감소하는 것으로 나타났다. FRP 0.7%와 PP 섬유 0.1%를 동시에 혼입한 경우에는 Plain의 경우와 유사한 강도를 발휘할 수 있는 것으로 나타났다.

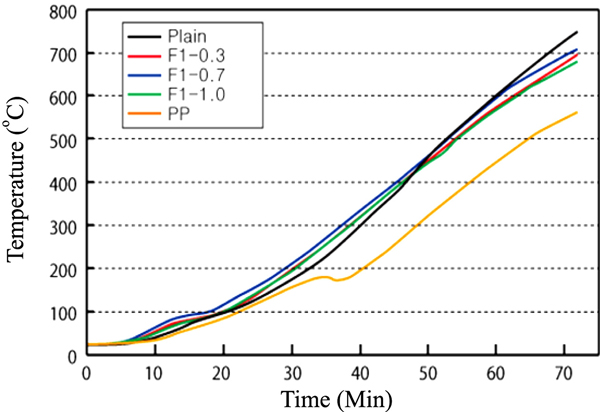

3.3 경화 콘크리트의 내화성능

Fig. 9와 10은 내화성능을 확인하기 위한 전기로실험의 결과로서 가열지속시간에 따른 공시체 내의 온도를 나타낸 것이다. Fig. 9에서 알 수 있듯이 유리성분의 비율이 높은 FRP1의 경우 혼입율에 상관없이 섬유를 혼입하지 않은 경우(Plain)와 유사한 온도곡선을 나타내었으며 따라서 내화성능 개선의 효과가 거의 없는 것으로 나타났다.

한편 수지성분의 비율이 높은 FRP2의 경우에는 Fig. 10과 같이 섬유를 혼입하지 않은 경우(Plain)에 비해 온도상승이 낮은 것으로 나타나 내화성능을 발휘할 수 있는 것으로 나타났다. 혼입율이 0.7% 이상인 경우에는 고강도 콘크리트의 내화성능을 개선하기 위해 일반적으로 사용되는 PP섬유 0.1% 혼입의 경우와 비숫한 정도의 온도곡선을 나타내었으며 PP섬유와 함께 사용할 경우 내화성능을 보다 개선할 수 있는 것으로 나타났다.

4. 결 론

고강도 콘크리트의 폭렬현상을 방지하기 위해 사용되는 섬유는 우수한 내화성능에도 불구하고 섬유가 고가인 점이 적용에 있어 가장 큰 부담으로 작용하고 있다. 한편 면포추출기를 사용하여 폐FRP 선박으로부터 콘크리트 강도 강화용 재활용 FRP 섬유를 분리해 내는 과정에서 수지 및 유리가루가 발생한다. 이러한 섬유가루는 소각처리시 높은 처리비용이 발생할 수 있으며 매입처리시 환경문제를 일으킬 수 있다. 본 연구는 이러한 섬유가루의 혼입이 고강도 콘크리트의 압축강도 및 내화성능에 미치는 영향에 대한 실험연구이다.

굳지 않은 콘크리트에 대한 실험의 결과 재활용 FRP 가루의 혼입율이 증가할수록 슬럼프플로는 감소하며 공기량은 증가하는 것으로 나타났다. 재활용 FRP 가루의 혼입율이 0%에서 1.0%까지 증가할 때 슬럼프플로는 685 mm에서 545 mm 까지 감소하였으나 고강도 콘크리트에 요구되는 목표 슬럼프 값의 범위 내에 있는 것으로 나타났다. 따라서 본 재료를 사용할 때 콘크리트의 작업이 수월할 수 있음이 증명되었다.

경화 콘크리트의 압축강도실험의 결과 유리성분의 비율이 높은 재활용 FRP 가루의 경우 혼입율이 0.7% 이하인 경우에는 섬유 미혼입 콘크리트에 비해 압축강도감소가 없는 것으로 나타났다. 수지 성분의 비율이 높은 가루의 경우 0.7%의 혼입율에서 섬유 미혼입 콘크리트에 비해 압축강도 감소가 6% 정도 감소하였고, 두 경우 모두 혼입율이 1.0%인 경우 미혼입 콘크리트에 비해 압축강도가 18% 정도 감소하는 것으로 나타났다.

경화 콘크리트의 내화성능 실험의 결과 유리성분의 비율이 높은 가루의 경우 혼입율에 상관없이 내화성능의 개선효과가 거의 없는 것으로 나타났다. 한편 수지성분의 비율이 높은 가루의 경우에는 0.7%의 혼입율에 의해 PP섬유 0.1%를 혼입한 경우와 비슷한 정도의 온도곡선을 나타낼 수 있는 것으로 나타났다.

제한된 연구의 결과로 재활용 FRP 가루의 혼입이 콘크리트의 압축강도 및 내화성능 개선에 미치는 영향을 정량적으로 구할 수는 없으나 전체적으로 볼 때 혼입율이 높지 않은 경우 재활용 FRP 가루의 혼입이 고강도 콘크리트의 압축강도를 감소시키지 않으며 수지성분이 높은 가루의 경우 PP섬유 정도의 내화성능을 발휘할 수 있을 것으로 기대된다. 따라서 추가적인 연구를 통한 재활용 FRP가루의 콘크리트 섬유재로서의 활용은 내화성능의 개선은 물론 폐 FRP 선박의 처리비용의 획기적인 감소에 따른 경제적 효과와 이로 인한 환경문제의 해결에도 도움이 될 수 있을 것으로 기대된다.

Acknowledgments

이 논문은 환경부 “차세대 핵심환경기술개발사업”과 홍익대학교 학술연구진흥비에 의해 지원되었음.

References

- D Bentz, “Fibers, Percolation and Spalling of High Performance Concrete”, ACI material Journal, (2000), p351-359.

- C.K Han, S.H Yang, B.R Lee, I.S Hwang, “A Study on the Spalling Properties of High-Performance Concrete with the Kinds of Aggregate and Polypropylene Fiber Contents”, J. Lor. Concrete Ins, (1999), 53, p69-77.

- P Kalifa, “High-Temperature behaviour of HPC with Polypropylene Fibers from Spalling to Microstructures”, Cement and Concrete Research, (2011), p1487-1499.

- B.H Kang, “Properties of High-heated Concrete”, Journal of the Korea Concrete Institute, (2002), 14(2), p17-23.

- Y.S Kim, C.H Jung, P.H Kim, “Development of Effective Combustion Control Technique of Thermoplastic Materials”, Research Report of KIOST, (2001).

- Y Kim, K.Y Yoon, S.H Lee, “Application Study of the reinforcing fiber produced from waste FRP on the High Strength Concrete”, Industrial Technique Final Report for Ministry of Environment, (2010).

-

S.H Lee, K.Y Yoon, “Developing Advanced Total Recycling Method of FRP Boats”, J. Kor. Soc. Mar. Env. & Ener, (2012), 16(1), p53-59.

[https://doi.org/10.7846/JKOSMEE.2013.16.1.53]

- Min. Oceans & Fisheries, Annual Report of Fisheries Trend, (2003).

- NISTIR 5934, “Fire Performance of High-Strength Concrete: A Report of the State-of-the-Art”, NIST, Dec, (1996).

- J.W Park, J.H Paek, “Mechanical Properties of High Strength Concrete Reinforced with Recycled Fibres from Fiber- Reinforced Plastics”, J. Arch. Inst. Kor, (2009), 25(8), p127-134.

- J.W Park, J.H Paek, “Structural Performance of Reinforced Concrete Members Strengthened with Recycled Fibres from Fiber-Reinforced Plastics”, J. Arch. Inst. Kor, (2010), 26(7), p37-44.

- J.W Park, J.H Paek, “Seismic Performance of Reinforced Concrete Beam-to-Column Joints Strengthened with Recycled Fibres from Fiber-Reinforced Plastics”, J. Kor. Soc. Hazard Mitigation, (2011), 11(6), p25-30.

-

L Sarvaranta, E Mikkola, “Fiber Mortar Composites in Fire Conditions”, Fire Mater, (1994), 18, p45-50.

[https://doi.org/10.1002/fam.810180106]

- D.W Seon, , “Bench-scale Fluidized-bed Plastic Waste Pyrolysis”, J. Kor. Soc. Waste management, (1995), 12(1), p120-130.

- H Song, W.K Hyung, J.Y Do, Y.S So, “Explosive Spalling Dependent on Compressive Strength Concrete including Silica Fume”, Journal of Architectural Institute of Korea, (2004), 20(9), p111-117.

- S.H Yoo, “Spalling Reduction Method of High Strength Reinforced Concrete Columns Using Fibers”, J. Kor. Ass. Fire Ser. Pol, (2009), 23(4), p1-6.