중고선 개조와 신조에 의한 CO2 운송선 확보 및 운용방안에 관한 연구

초록

본 연구에서는 이산화탄소 해양지중저장을 위한 운송 수단으로 활용될 CO2 운송선의 타당성조사 결과에 대하여 논한다. 중고 화물선 개조에 의한 CO2 운송선 확보와 신조에 의한 운송선 확보를 위한 개념 설계를 수행하였고, 이를 토대로 CO2 운송선의 획득 비용을 추정하였다. 마지막으로 가정한 시나리오에 대한 운용 방안을 검토하여 연간 운송량을 수송할 수 있는 필요 척수와 소요 비용을 함께 추정하였다.

Abstract

This paper presents the feasibility study on CO2 carrier for carbon dioxide marine geological storage. Conceptual design was carried out to acquire CO2 carriers by retrofitting existing vessels and new ship-building. Based on conceptual design, the acquisition cost of CO2 carriers was estimated. Finally, necessary expense and number of ships were estimated based on operational plans for the assumed scenario.

Keywords:

Retrofitting existing vessel, CO2 carrier, Conceptual design, CCS, Carbon Dioxide Capture & Storage, Cost estimation키워드:

중고 선박 개조, CO2 운송선, 개념 설계, 이산화탄소 포집 및 저장기술, 비용 추정1. 서 론

기후온난화에 대처하고 지구환경을 지키기 위하여 전 세계적으로 CO2 저감을 위한 연구가 활발히 진행되고 있는데, 그 중 하나가 이산화탄소 포집 및 저장(CCS, Carbon dioxide Capture and Storage) 기술이다. 화석연료를 에너지원으로 사용하는 산업기기의 운용경감, 고효율화로 CO2 발생을 저감하는 기술과 달리, CCS기술은 이미 발생된 CO2를 포집하여 육상 및 해양 저장지로 수송한 후 지질구조 내에 CO2를 저장하는 기술로서, 기후변화 완화를 위한 온실가스 감축수단으로서 매우 중요하다. 발전소 등 대규모 배출원에서 배출되는 대량의 이산화탄소를 직접 저장, 감축하여 지구 환경개선에 기여하며, 시행 예정인 탄소세 또는 탄소거래제 등에 의한 에너지 산업의 경제적 효과도 기대된다(Huh et al.[2010]; Huh et al.[2011]).

화석연료를 사용하는 화력발전소, 제철소에서 대량으로 배출되는 CO2를 포집하고 이를 육상 지중, 대수층, 유·가스전(Oil and gas reservoirs)과 같은 지질학적 구조에 장기간 저장하는 CCS기술을 구현하기 위해서 선진국을 중심으로 활발히 연구되고 있다. 포집된 대용량의 CO2 혼합물을 근거리에 지중 저장하는 선진국과는 달리 국내의 경우, 대규모의 CO2를 저장할 수 있는 화석에너지 자원 매장공간과 육상 지중 저장 가능 공간이 부족하기 때문에 파이프라인이나 선박 등을 통해 수송하여 해양지중에 저장하는 과정이 우리나라에서는 필수적이며, 이를 위하여 울릉분지 내에 51억톤의 CO2를 저장할 수 있는 저장소를 확보하였고 2022년부터 동해안에 연간 100만톤 주입을 목표로 하는 실증사업이 추진되고 있다(Kang et al. [2008]; Huh et al.[2010]).

본 연구에서는 중고 화물선의 개조, 신조에 의한 CO2 운송선 확보에 대한 개념설계 결과에 대하여 논한다. 실제 거래 되고 있는 18척의 중고 화물선 자료를 조사하여, 구조적으로 적합한 선박을 선정하여 개조를 위한 개념설계 및 개조비용 조사를 수행하였다. 선정된 선박은 각각 재화중량 6,500, 14,200톤급의 일반화물선(General Cargo Ship)이었고, 개조 후에는 3,600, 7,700톤의 CO2를 운송할 수 있게 되며, 이는 개조 전 일반화물양의 절반수준이다. 또한, 개조 후 7,700톤의 CO2를 운송하는 선박과 동일한 크기의 선박에 대한 개념 설계를 수행하였다. 설계의 최적화가 이루어져, 같은 크기이지만 8,100톤의 CO2를 운반할 수 있으며 건조가격을 추정하여 개조선과 신조선의 획득비용을 비교, 분석하였다. 마지막으로, 연간 100만톤을 수송하기 위한 필요 척수 및 소요 비용을 추정하였다.

2. 중고선 개조에 의한 CO2 운송선 확보 방안

CO2 운송선 개조 대상선박의 가장 기본적인 조건은 운송탱크를 탑재하기에 적합한 선박이어야 한다. 운송탱크는 압력용기 형태의 독립형 고압탱크로 선박의 규모와 구조에 맞추어 크기와 수량이 결정되지만 수량보다는 용량이 커야 운송 적재율이 높아진다. 따라서 개조 대상선박은 탱크의 개수를 줄이고, 크기를 키울 수 있으면 유리하다. 즉, 액체화물을 벌크형태로 탑재하는 유조선의 경우 화물창이 십여 개의 작은 화물창으로 나누어져 있어 화물창 내부에 CO2 운송탱크를 탑재하는 것은 비용과 적재율 측면에서 엄청난 비효율이 발생하므로 적합하지 않다고 판단된다. 그리고 전체적인 설계 관점에서 보면 에틸렌 운송선이 CO2 운송선과 가장 유사한 구조적인 특징을 보이며 설계 온도 및 설계 압력에 따라 큰 개조를 하지 않더라도 활용 가능할 수 있을 것으로 판단되지만 최근부터 건조되기 시작하여 현존선이 많지 않아 중고매물을 찾기가 어려운 상황이다. 따라서 상대적으로 화물창 크기가 크고 중고매물로 많이 나와 있는 일반 화물선 및 벌크화물선이 본 연구의 개조 대상선종으로 적합하다고 판단된다.

CO2는 물리적 상변화가 일어나는 삼중점이 -56.6 oC/5.11 atm으로 삼중점 이하의 온도와 압력에서는 고체 또는 기체로 상변화가 일어난다. 즉, 탱크로 운송하기 위한 액체상태 유지를 위해서는 삼중점보다 낮은 온도와 높은 압력이 필요하다. 다만 선박과 같이 탱크의 크기가 큰 경우 높은 압력을 견디려면 탱크 외판의 두께가 증가하게 되고 비용 역시 함께 증가하기 때문에 적절한 온도, 압력 조건이 필요하다. 본 연구에서는 CO2의 저장조건을 아래와 같이 결정하였다. 이는 CO2를 액체 상태로 유지하기 위한 최고 온도, 최저 압력조건으로 동일 체적에 많은 양을 운송하고 얇은 두께의 탱크를 설계할 수 있어 3단계로 나누어지는 CCS기술 중 수송 관점에서는 가장 유리한 조건이지만 포집 및 저장 관점에서는 불리할 수 있다.

- · 저장 온도 : -50 oC

- · 저장 압력 : 6.78 Bar

2.1 중고선 조사 및 대상선박 선정

본 연구의 대상인 중고선박은 현재 매물로 나와 있거나 매물로 나올 가능성이 아주 높은 일반적인 화물선을 대상으로 하되 CO2 운송 선박으로의 개조가 용이하고, 구조적으로 적합해야하기 때문에 다음과 같은 조건을 추가하여 대상선박을 선정하였다.

- · 개조 후 재화중량이 3,000톤에서 10,000톤 사이 규모의 선박

- · 개조 공사 용이성을 위하여 Tween Deck이 없는 선박

- · 철거 공사 용이성을 위하여 화물갑판에 데크크레인과 같은 중 장비가 없는 선박

- · 구조 안전성을 위하여 이중선체, 이중선저(Double Skin, Double Bottom) 선박

- · 노후 선박을 피하기 위하여 건조년도 1990년 이후의 선박

위의 조건을 기준으로 하여 실제 중고선박 매매 사이트(www.shipbroker.net)를 통해 조건에 맞는 18척의 화물선박을 조사하였고, 2종의 선박을 선정하였다. 선정된 개조 대상 선박의 일반사양을 Table 1에 나타내었다.

2.2 중고선 개조 방안

먼저, 중고선박을 경제적이고 효율적으로 개조하기 위한 개조기준을 다음과 같이 설정하였다.

- · 선박의 길이, 폭, 깊이 등 전체 선박의 크기는 변경하지 않는다

- · 횡격벽의 위치도 가능한 변경하지 않는다. 단, 탱크 배치 최적화를 위한 이동은 고려한다.

- · 유지 보수 및 통행을 고려하여 화물창 내에 압력탱크를 배치한다.

- · 압력탱크는 화물창 형상을 고려하여 체적이 최적화 되도록 설계한다.

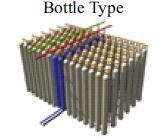

다음으로 액체 상태의 CO2를 적재할 압력탱크의 형상과 배치에 관한 방안으로 3가지 타입의 압력탱크 비교결과를 Table 2에 나타내었다. 본 연구의 압력탱크 형상 및 배치 방안으로 Bi-Lobe 타입의 압력탱크를 선박의 길이 방향으로 배치하는 것이 가장 용적률이 높고 안정적인 것으로 판단되었다.

2.3 화물창부 배치

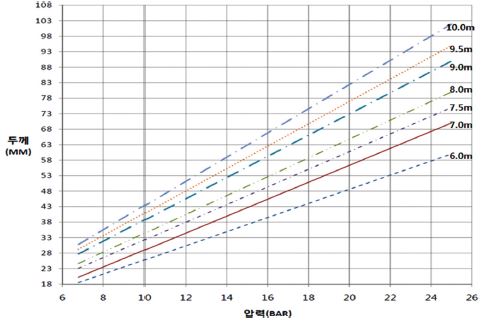

화물창부 배치 수행을 위하여 The International Code for the Construction and Equipment of Ships Carrying Liquified Gases in Bulk(IGC Code)를 기준으로 하여 압력탱크의 구조강도계산 및 배치를 수행하였다(IMO[2010]). 또한, IGC Code에 따라 선박동요 및 환경조건을 고려한 설계압력을 도출하고 화물의 저장온도에 따라 압력탱크 재질을 결정하였으며, 이를 토대로 압력탱크의 두께를 계산하였다. 위에서 언급한 기준을 근거로 압력탱크의 재질은 IGC Code에서 규정하고 있는 0 oC~-55 oC의 설계온도에 대한 탱크 재질의 화학적 성분을 만족하고 25 mm 이상의 두께에서 충격 시험을 수행할 수 있는 압력용기용 구조용강인 BS P275NL2로 결정하였고 압력탱크의 두께는 설계압력과 직경에 선형적으로 비례하며, 이 관계를 보인 것이 Fig. 1이다. 이와 같은 방법으로 Table 1의 대상선박 1과 2의 재질, 두께, 크기를 포함하는 압력탱크의 사양을 결정하였으며 이를 Table 3에 표시하였다.

2.4 개조선박 주요 요목

2.2절의 개조방안을 토대로 대상선박 2척에 대한 개조 검토를 수행하였으며 Table 4에 각 대상선박에 대한 주요 요목을 개조 전과 개조 후로 나누어 나타내었다. 본 연구에서는 개조 전, 후의 적재 가능한 화물 무게 변화에 주안점을 두어 개조 전, 후 배수량과 DP용 Thruster 설치에 의한 resistance 변화는 없다고 가정하였다. Table 4에 나타낸 바와 같이 선박의 주요치수 및 속도는 개조 전과 변함이 없으며 선박의 용도 변경에 따라 선종, 화물창(탱크) 용적 및 적재 가능한 화물 무게를 계산하였다. CO2 운송선의 화물은 압력탱크 내에만 적재 가능하므로 선박의 재화중량에 여유가 있어도 압력탱크 내에 화물 최대재화중량의 화물무게로 표시된다.

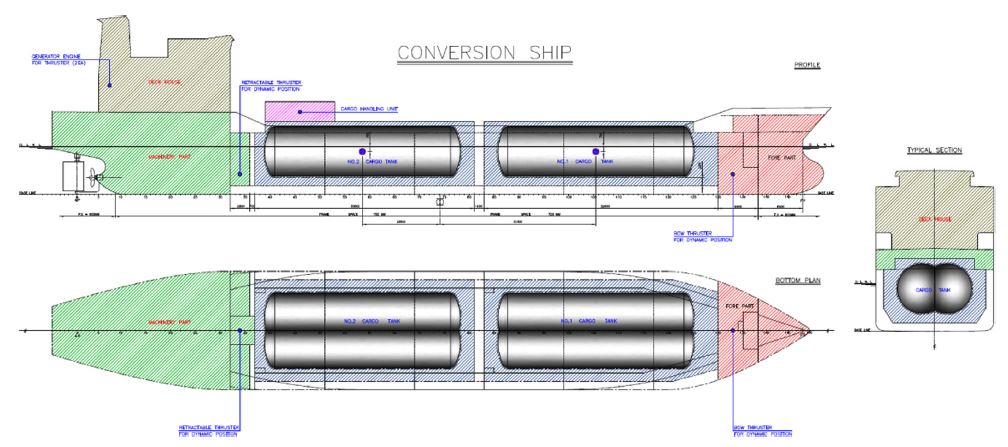

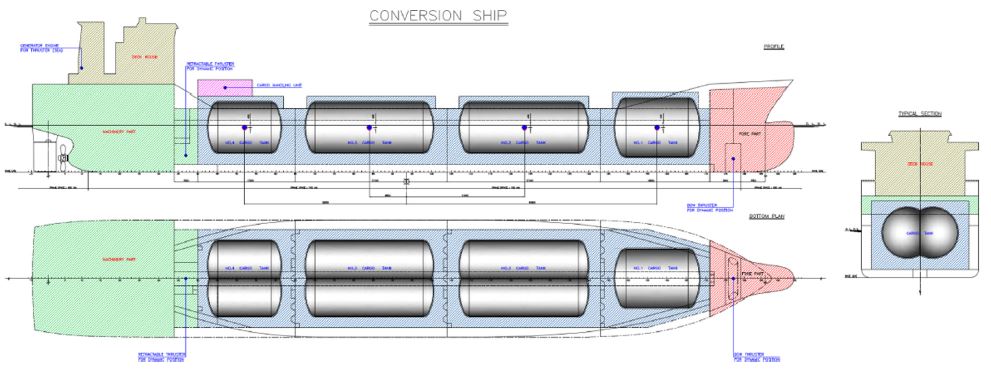

2.5 개조선박 개략 일반배치도

Table 4의 대상선박 1의 개조 후 일반 배치를 Fig. 2에 나타낸다. 2개의 화물창에 Bi-Lobe 타입 압력탱크 각 1조를 탑재하며 선수, 선미에 Thruster 설치를 위한 공간을 배치하고 상갑판 상부에 화물 취급을 위한 장비 창고를 배치하였다. 선박으로부터 해양구조물에 CO2를 이송하기 위해서는, 위치제어(Position Keeping)를 위한 Thruster가 필수적으로 요구된다. Table 4의 대상선박 2의 개조 후 일반 배치는 Fig. 3에 나타낸 바와 같다. 4개의 화물창에 Bi-Lobe 타입 압력탱크 각 1조를 탑재하였고, 대상선박 2와 같이 선수, 선미에 Thruster를 설치를 위한 공간을 배치하고 상갑판 상부에 장비 창고를 배치하였다.

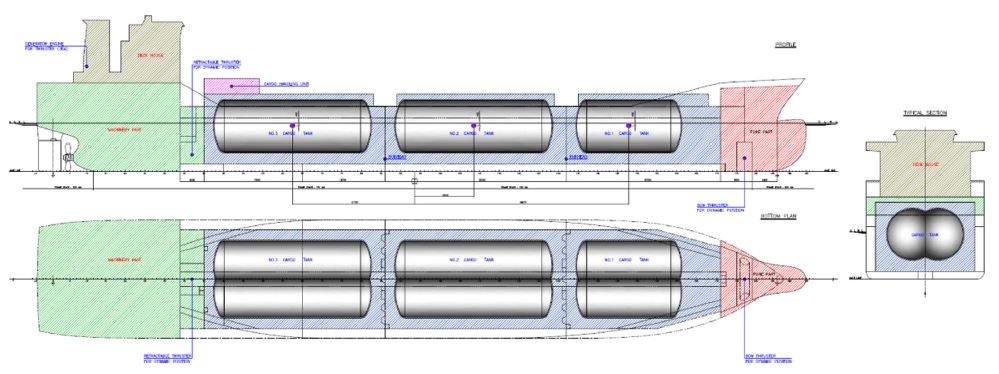

3. 신조에 의한 CO2 운송선 확보 방안

개조방안을 토대로 확보된 CO2 운송선의 활용 가능성 검토를 위하여 2척의 개조 대상 선박 중 운항 효율이 높다고 판단되는 Table 4의 대상선박 2와 동일한 사양의 신조 선박 설계를 수행하였다. 신조선박 설계를 수행함에 있어 CO2 뿐 아니라 LPG, 에틸렌을 운반할 수 있는 겸용선과 새로운 선형에 대한 검토도 필요하지만, 본 연구에서는 개조 방안을 토대로 확보된 선박의 활용가능성과의 비교가 용이하도록 동일한 사양의 신조 선박 설계를 수행하였다. CO2 운송을 위한 압력탱크의 형상과 배치는 2.2절의 결과를 토대로 Bi-Lobe 타입의 탱크를 선박의 길이 방향으로 배치하는 것으로 결정하였다.

3.1 화물창부 배치

화물창부 배치 수행을 위하여 2.3절과 동일한 기준으로 압력탱크의 구조강도계산 및 배치를 수행하였고 Table 5와 같이 압력탱크의 사 양을 결정하였다. 여기서, Shell Thickness는 동체의 두께를, Longi. BHD Thickness는 2개 탱크 사이 격벽의 두께를, End Cap Thickness는 경판의 두께를 의미한다.

3.2 신조선박 주요 요목

신조선박의 주요 요목을 Table 6에 나타내었다. 이때, 설계 프로그램으로 선속을 추정하였고 선박 제계산을 수행하였다. 선박의 주요치수는 개조 대상선박 2와 동일하지만 3.1절의 화물창부 배치 결과로 탱크 용적, 화물 무게가 개조 대상선박 2보다 향상되었음을 알 수 있다. 이는 새로운 설계가 일반배치의 최적화에 유리하기 때문으로 판단된다.

4. CO2 운송선 획득비용 및 운용 방안 검토

4.1 CO2 운송 선박 획득비용 검토

중고 선박 개조를 통한 CO2 운송선 획득비용 추정을 위해서는, 중고선 획득비용에 개조비용을 합하는 것이 타당하다. 그러나 전 세계적으로 CO2 운송선 개조 실적은 전무하여 개조 비용을 추정하기가 매우 어렵다. 본 연구에서는, 초기 개념정립을 위한 타당성 조사 단계로서, 유사 크기 선박의 신조 가격을 조사하고, 중고 선박에 설치되어 있으며 CO2 운송선에 사용 가능한 기기, 장비 등의 잔존가치를 평가하는 방법으로 개조 비용을 추정하였다.

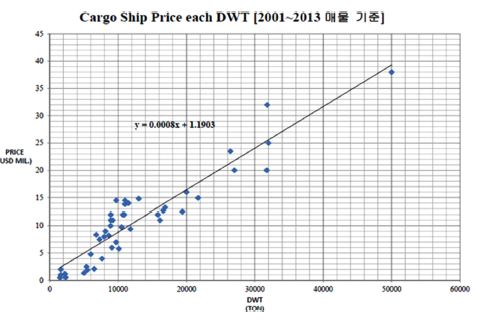

CO2 중고 선박 획득비용 추정을 위하여 먼저, 중고 선박 가격 추정을 수행하였다. 중고 선박 가격은 건조년도 1990~2010년, DWT 1,500~50,000 ton, 그리고 가격 정보가 기재되어 있는 일반화물선 자료를 조사하여 Fig. 5와 같이 중고 선가를 추정할 수 있는 그래프를 도출하였다.

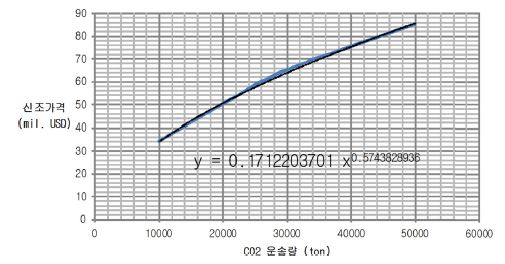

다음으로, CO2 운송선 신조가격 추정을 수행하였다. CO2 운송선은 실적선이 없기 때문에 정확한 가격 추정이 어려운 실정이다. 참고문헌(Coninck et al.[2005])에서는 CO2 운송선 가격 관련 연구를 수행하였으며 이 결과에 의하면 CO2 운송선의 신조가격은 화물부피 기준으로 비슷한 크기의 semi refrigerated LPG Tanker 가격보다 약 30~50%정도 높은 가격이다. 이에 근거하여 크기에 따른 CO2 운송선의 신조 가격은 다음과 같이 추정된다(Fig. 6).

- · 10,000 ton CO2 운송선 : 약 34 million USD

- · 20,000 ton CO2 운송선 : 약 50 million USD

- · 30,000 ton CO2 운송선 : 약 65 million USD

- · 50,000 ton CO2 운송선 : 약 85 million USD

신조선 가격으로부터, 개조 대상 선박의 개조비용은 엔진과 추진 기관을 교체할 경우 통상적으로 20~40%가 활용가능하지만 본 논문에서는 30%범위에서 활용가치가 있다고 가정하여 추정하였으며, 그 결과를 Table 7에 나타내었다. 중고선 개조에 의한 획득비용은 Table 4의 대상선박 1의 경우 19.7백만달러(mil.USD), Table 4 대상 선박 2의 경우 32.9백만 달러가 소요될 것으로 추정되며, 이에 대응하는 신조획득 추정비용은 각각 19.0, 29.0백만 달러로 추정된다. 결론적으로, 개조 획득비용이 신조 보다 각각 3.7%, 13.4%정도 높은 것으로 추정되며 이는 중고 일반화물선을 CO2 운송선으로 개조하는데 있어 선체, 기기, 장비의 활용가치율이 낮기 때문인 것으로 판단된다. 실제 개조사업을 수행하게 되면, 중고선의 활용가치율에 따라 개조획득비용이 변하는바, 기본적으로 개조, 신조의 획득비용은 비슷한 것으로 판단된다. 중고선가의 변동, 경제적, 사회적 요구가 도출 되면, 중고선 개조도 유용한 방안이 될 수 있을 것이다.

5. 결 론

본 연구는 CO2 해양지중저장을 위하여 중고 화물선 개조와 신조에 의한 CO2 운송선 확보방안에 대하여 논의하였다. 운송 조건은 CO2를 액체 상태로 유지하기 위한 최고 온도, 최저 압력 조건인 50 oC,6.78 Bar로 설정하여 초기 개념설계를 수행하였으며, 사업수행을 위한 획득 비용을 추정하였고, 가정된 시나리오에 대한 운용 방안을 검토하였다. 그 결과는 다음과 같다.

(1) 개념 설계 결과에 의하면, 재화중량 기준으로 6,500톤, 14,200톤의 일반화물선을 개조하면 약 3,600톤, 7,700톤의 CO2운송이 가능한 것으로 판단된다. 또한, 개조 후 7,700톤 CO2 운송선(개조전 14,200톤 일반화물선)과 같은 크기로 신조하면 8,100톤의 CO2를 운송할 수 있다. 이는 신조가 최적배치에 유리하기 때문이다.

(2) 중고선 개조에 의한 획득비용은 재화중량 3,600톤(Table 4의 대상선박 1)의 경우 19.7백만달러(mil.USD), 약 7,700톤(Table 4 대상선박 2)의 경우 32.9백만 달러가 소요될 것으로 추정되며, 이에 대응하는 신조획득 추정비용은 각각 19.0, 29.0백만 달러로 추정된다. 실제 개조사업을 수행하게 되면, 중고선의 활용가치율에 따라 개조 획득비용이 변하는바, 기본적으로 개조, 신조의 획득비용은 비슷할 것으로 판단된다.

(3) 수송거리 300 Km, 연간 CO2 백만톤 수송을 위해 동일한 크기의 선박으로 선단을 구성하면 재화중량 기준 3,600톤, 7,700톤, 8,100톤의 선박 각각 12척, 6척, 5척이 필요하다.

CO2를 운반함에 있어, 소요되는 에너지와 이에 의해 발생되는 CO2를 줄이고, 합리적인 비용으로 사업을 수행하기 위한, 최적화, 고효율화된 CO2 선박의 정도 높은 개념설계연구가 중요하며 미래의 과제이다.

Acknowledgments

이 논문은 2014년 해양수산부의 재원으로 한국해양과학기술진흥원의 지원을 받아 수행된 “CO2 해양지중저장기술개발” 연구과제의 결과입니다.

Reference

- Cheol, H., Kang, S.-G., and Cho, M.-I., (2010), “CO2 Transport for CCS Application in Republic of Korea”, Journal of the Korean Society for Marine Environment & Energy, 13(1), p18-29.

-

Cheol, H., Kang, S.-G., and Ju, H.-H., (2011), “Consideration of Carbon dioxide Capture and Geological Storage (CCS) as Clean Development Mechanism (CDM) Project Activities: Key Issues Related with Geological Storage and Response Strategies”, Journal of the Korean Society for Marine Environment & Energy, 14(1), p51-64.

[https://doi.org/10.7846/JKOSMEE.2011.14.1.051]

- Kang, S.-G., and Cheol, H., (2008), “The Latest Progress on the Development of Technologies for CO2 Storage in Marine Geological Structure and its Application in Republic of Korea”, Journal of the Korean Society for Marine Environment & Energy, 11(1), p24-34.

- Cheol, H., Kang, S.-G., and Cho, M.-I., (2010), “Impact of Sulfur Dioxide Impurity on Process Design of CO2 Offshore Geological Storage: Evaluation of Physical Property Models and Optimization of Binary Parameter”, Journal of the Korean Society for Marine Environment & Energy, 13(3), p187-197.

- International Maritime Organization (IMO), (2010), “International Code for the Construction and Equipment of Ships Carrying Liquified Gases in Bulk”.

- Coninck, H. C. de, Metz, B., Davidson, O., Loos, M. A., and Meyer, L. A., (2005), “IPCC Special Report on Carbon dioxide Capture and Storage”, Cambridge University, p181-192.