해상 부유식 1MW 해수온도차발전 시스템의 라이저 설계

초록

1 MW 해수온도차발전 시스템의 라이저에 관한 설계를 수행한다. 라이저의 직경은 1 MW 발전을 위한 심층수 취수량에 기초하여 결정되고, 관종은 제작 가능한 상업용 파이프를 대상으로 종류별 특성을 분석한 후 선정한다. 강관, GFRP관, 그리고 HDPE관 중 HDPE관을 선정하며, 선정된 관종의 중량과 강도를 보강하기 위하여 설계를 수행한다. HDPE 라이저 하부 끝단에 중량체를 설치하여 중량을 보강하며, HDPE 라이저 축방향으로 와이어로프를 설치하여 강도를 보강한다. 중량체의 중량은 GFRP관 무게 대비 25%와 50%가 되도록 설계되며, 라이저 끝단에 연결되는 중량체의 모든 하중은 와이어로프가 지지하도록 설계된다. 설계된 HDPE라이저는 연중 온도차발전이 가능한 하와이 인근 해역에 설치되는 것으로 가정하여, 수치해석적 방법에 의한 안전성 평가를 수행한다. 안전성이 검증된 HDPE 라이저에 대하여 경제적으로 가장 유리한 HDPE 라이저의 최종 제원을 결정한다. 설계된 라이저는 향후 1MW 해수온도차발전 시스템 실증을 위한 설계 자료로 활용될 수 있을 것으로 기대된다.

Abstract

The design on a riser in 1MW OTEC system is performed. The minimum diameter of the riser is decided depending on intake quantity of deep-sea water to supply an OTEC cycle. An applicable pipe material is selected from analyzing the properties of commercial pipes. The selected HDPE pipe with the low density and strength is reinforced with a lumped block attached at the end of and wire ropes along the riser. A lumped block, connected to a floating structure by wire ropes, with 25% and 50% weight of a GFRP riser is designed to be attached the end of a riser. The structural safety of the HDPE riser with wire rope supporting axial loads induced by a lumped block is analyzed under the harsh ocean environmental condition near Hawaii ocean with the numerical method. The final dimension of the riser and accessories is determined considering the economic point of view. The designed riser will be applicable to the construction of the 1 MW OTEC pilot plant.

Keywords:

Riser, 1MW OTEC, Conceptual design, Numerical analysis키워드:

라이저, 1MW 해수온도차발전, 개념설계, 수치해석1. 서 론

기후변화 대응과 산업기반 안정화를 위해 지역별 지속가능한 신재생에너지의 개발이 필요하다. 신재생 해양에너지의 생산 방식은 지역별로 다양하며, 적도 인근해역에서는 열에너지의 분포가 높아 해수온도차발전(Ocean Thermal Energy Conversion, OTEC)이 가능하다.

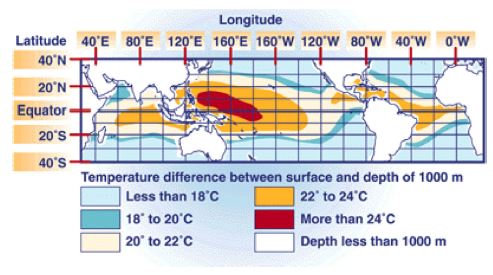

해수온도차발전은 22~29 oC의 표층수와 4~5 oC 심층수의 온도차를 이용한 에너지 생산 방식이며, 연중 22~24 oC 온도차를 가지는 해역에서 상용화 개발이 가능한 것으로 알려져 있다(Vega[2003]). Fig. 1은 전 세계 해역의 표층과 저층 수온차를 나타내고 있으며, 태평양적도 인근 해역이 연중 안정적인 수온차가 발생하여 해수온도차발전의 적지로 알려져 있다 (Kim et al.[2011]; Kim et al.[2012]).

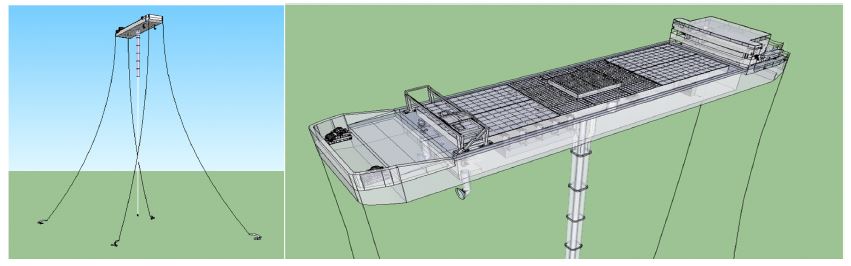

해수온도차발전 시스템의 구성요소는 크게 발전설비와 구조물 분야로 대별되는데, 발전설비는 열교환기, 터빈발전기, 그리고 순환 펌프 등의 주요설비가 있으며, 구조물은 부유체, 라이저, 그리고 계류시스템으로 구성된다(Fig. 2). 부유체는 다양한 발전설비가 탑재되는 구조물로써, 충분한 부력을 가지면서 극한 해양환경에서 안전성이 확보되어야 한다. 라이저는 심층수를 해수면 위에 위치한 부유체까지 이송하는 거의 연직 형상을 나타내는 장대관이다. 계류선은 부유체와 라이저를 일정 위치에 유지시키는 구조체이다.

해수온도차발전 상용화를 위해서는 기술적 문제와 경제적 문제를 해결해야 하는데, 현재까지 극복되지 못한 문제 중의 하나는 라이저 관련 문제이다(Jung et al.[2013]). 해수온도차발전용 라이저는 해저면 끝단이 자유로운 경계조건으로 부유체에 매달려 있다(Fig. 2). 일반적인 라이저는 석유 혹은 가스 채굴 및 생산용으로 개발되어 왔는데, 대개 0.3~0.6 m 직경으로 구성된다(API[2009]). 재료는 강관이 가장 많이 사용되어졌으며, 최근에는 적용 수심이 증가하면서 유연한 복합관이 사용되고 있다. 일반적인 라이저에 비하여 해수온도차발전용 라이저는 대용량 취수를 위한 대구경 파이프가 사용될 것으로 예상되며, 이로 인하여 기존의 라이저와는 다른 재료가 사용된다.

현재까지 해수온도차발전은 상용화가 이루어지지 않아서, 구조물에 관한 연구는 그다지 활발하게 이루어지지 않고 있는 현실이다. Vega and Michaelis[2010]은 50MW급 해수온도차발전시스템의 전체 개념 설계를 수행하였는데, 50MW 발전을 위한 설비의 선정과 배치, 그리고 선박형 부유체와 라이저의 개념에 대하여 전개하였다. Vega and Nihous[1994]는 5MW 해수온도차발전 시스템용 라이저의 거동 특성 해석을 수행하였다. 두 연구에서는 GFRP(glass fiber-reinforced plastics, 유리강화섬유플라스틱) 파이프를 사용하여 라이저를 설계 하였으나, 현재까지 GFRP 파이프의 접합강도에 대한 개발이 미진하여 실증용으로 적용하기에는 한계가 있다. 최근에는 대구경 라이저 제작을 위한 복합재 파이프에 관한 연구를 수행하였으며, 직경 4m 규모의 복합재 파이프 제작 공정을 개발하였다(Locked Martine [2010]). 일부 대구경 라이저에 관한 연구 및 해석을 수행한 사례가 있지만, 실증용 해수온도차발전 시스템을 위한 대구경 라이저에 대한 설계 기술은 부족한 현실이다. 실증용 라이저는 직경이 크기 때문에, 재료적 특성, 안전성, 경제성 등을 고려한 새로운 재료가 적용될 수 있다. 또한 라이저의 실해역 실증을 위해서는 라이저의 재료 선정부터 안전성 평가까지 전체 과정에 대한 설계가 필요하다.

본 연구에서는 1MW급 해수온도차발전 시스템의 중요한 구조요소 중의 하나인 라이저에 관한 설계를 수행한다. 1MW 해수온도차 발전을 위하여 공급되어야 할 심층수 양을 결정한 후, 라이저의 직경을 설정한다. 설계된 직경에 적용될 수 있는 라이저 관종을 분석하여 결정한다. 설계된 라이저는 안전성을 평가하기 위하여 수치해석적 방법으로 극한해양환경 조건에서 거동 분석을 수행한다. 거동해석 결과를 분석하여 라이저의 최종 제원을 결정한다.

2. 1MW급 해수온도차발전 라이저의 설계

2.1 적용 가능한 라이저 재료 선정

본 절에서는 1MW급 라이저의 설계를 수행하며, 발전을 위해 필요한 심층수 취수량을 바탕으로 라이저 직경과 적용가능한 재질을 검토한다. 채택된 라이저 재질에 대하여 해양환경에서 안전성을 확보할 수 있도록 설계를 수행한다.

1 MW 해수온도차발전을 위해서는 약 2.5~3 m3/s의 심층수가 요구되며, 직경 1~1.2 m의 라이저를 이용한 취수가 이루어져야 한다. 펌프의 용량 및 설치 위치에 따라 라이저의 직경은 약간 여유를 가질 수 있다. 본 연구에서는 직경 1 m 이상의 파이프 소재에 대해서 적용 가능성을 검토한다.

일반적인 라이저는 강관이 주로 사용되어 왔는데, 최근에는 수심이 깊어짐에 따라 라이저의 과도한 중량 문제 때문에 유연 복합관이 사용된다. 그러나, 해수온도차발전용으로 직경 1 m, 길이 1,000 m 강관이 사용된다면 라이저의 자중으로 라이저에는 큰 인장력이 발생하며, 부유체에는 큰 하중이 작용한다. 과도한 인장력이 발생하는 것을 방지하기 위하여 부력재를 설치할 수 있으나, 경제적으로 불리하다. 또한 강관은 해수 환경에서 쉽게 부식될 수 있기 때문에 부식방지 장치를 설치해야 한다.

현재 상업용으로 생산되는 파이프 중에서 가장 크게 제작되고 있는 것은 GFRP 파이프이다. 국내에서도 직경 3.6 m GFRP 파이프가 제작되고 있는데, 주로 토목 하수도관으로 사용된다. GFRP 파이프의 비중은 약 1.8로서 해수 중에서 부상되지 않으며, 길이 1,000 m 라이저로 사용되는 경우에도 자중에 의한 인장력은 그다지 크지 않다. 그러나, GFRP 파이프를 접속하는 방법이 현재까지 고안되지 않아서, 연결된 GFRP파이프에 축방향 하중이 작용하면 쉽게 파손되는 문제가 발생한다. 따라서, GFRP 파이프로 제작되는 라이저는 자중에 의하여 연결부위가 파손되기 쉬우므로, 대구경 라이저로 적합하지 않다.

마지막으로 검토되는 상업용 파이프는 HDPE(High-Density PolyEthylene, 고밀도폴리에틸렌)이다. HDPE 파이프는 열가소성 수지이며, 열에 의해 변형이 쉽게 발생할 수 있다. 이 파이프는 비중이 0.95로서 해수 중에서 부상되는 특징이 있다. HDPE 파이프는 강관 혹은 GFRP파이프에 비하여 강도가 약하다는 단점이 있다. 전 세계적으로 최대 직경 1.6 m까지 제작되고 있는 것으로 알려져 있다(Cowel et al.[2012]). GFRP에 비하여 가격은 비교적 높으나, 파이프 접속방법은 일반화되어서 열융착 또는 전기융착에 의해 파이프는 충분한 접속강도를 나타낸다. 따라서, 파이프를 연속적으로 연결하여 장대형 라이저로 구성하는 것은 비교적 용이한 것으로 판단된다.

이상과 같이 상업용으로 개발되고 있는 3가지 파이프의 특징을 분석하였으며, 대구경 라이저로 활용하기 위한 관점에서 적용성을 검토하였다. 무엇보다도 현 시점에서 최소한의 설계변경을 통하여 실증할 수 있는 파이프 재료를 검토하였다. 검토 결과 HDPE 파이프가 1 MW급 해수온도차발전용 라이저로 가장 적합한 것으로 사료된다. 비록 비중이 0.95로서 해수 중에서 부상되고 강도가 약하다는 단점이 있으나, 현재 기술로 장대관을 손쉽게 조립할 수 있다는 장점 때문에 적용이 용이할 것으로 판단된다. 또한, 중량과 강도를 보강하는 설계를 통하여 해수 중에서 부상되는 문제와 극한 해양환경에서 안전성이 위협받는 문제를 해결할 수 있다.

2.2 선정된 HDPE 라이저의 설계

적용성을 고려하여 HDPE 파이프로 이루어진 라이저를 고려하였지만, 중량과 강도 문제를 해결하기 위한 설계 과정이 필요하다. 현재 상업용으로 생산되고 있는 HDPE 파이프의 제원은 Table 1과 같다. 내경 1 m 이상의 파이프는 1200규격 이상의 파이프가 고려되어야 하며, 두께에 따라 3가지 종류의 파이프가 있다.

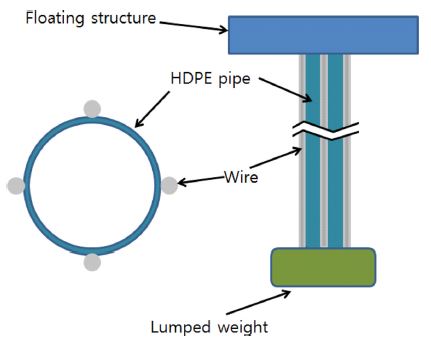

해수에 비해 가벼운 HDPE 라이저는 추가적인 중량체를 통해 안정성을 유지해야한다. 본 논문에서는 라이저 하단에 중량체를 설치하여 안정성을 유지하는 방안을 고안하였다. 라이저의 수중무게는 HDPE 라이저가 GFRP 라이저 중량 대비 일정 비율을 갖도록 고안하였다. 즉, GFRP 파이프의 수중중량에 비하여 50% 혹은 25%의 중량을 가지는 HDPE 라이저를 설계하였으며, 그 중량은 라이저 끝단에 집중 질량으로 고려하였다. 중량체를 라이저 하부 끝단에 집중시키는 이유는 라이저 하부 끝단의 거동을 최소화하기 위해서이다. Table 2에서는 라이저 중량을 맞추기 위해 설계된 라이저 하부 끝단 중량체의 제원을 보여준다. dn1200 파이프의 제원을 살펴보면, 외경은 1.2 m로 일정한데 반하여 두께는 3가지가 있다. 두께가 큰 파이프 일수록 내경은 작으며, 파이프 전체 질량은 크다. 즉, 파이프 전체의 유효중량은 더 작게 되므로, 보다 큰 중량체를 적용해야 한다는 것을 알 수 있다.

라이저 하부 끝단에 연결되는 중량체와 라이저는 와이어로프를 이용하여 서로 연결되는데, 라이저 축 방향으로 와이어로프가 배치되어 부유체와 하부 끝단 중량체를 연결한다. HDPE 라이저는 인장력이 약하기 때문에, 라이저 끝단에 연결되는 중량체를 지지하기 위해서는 와이어로프의 사용이 필수적이다. 와이어로프는 큰 인장력을 가지지만, 하나의 와이어로프로 끝단 중량체를 지지할 수 없다. 상업용으로 개발되고 있는 와이어로프의 제원과 허용 인장력을 조사하여, 끝단 중량체의 무게에 따른 와이어로프를 결정하였다(Table 2). 예를 들어 FRP 무게 대비 50% 무게를 가지는 라이저는 약 63.7ton의 중량체가 설치되며, 이를 지지하기 위하여 30 mm 와이어로프 12개가 사용되어야 한다. 이때, 와이어로프의 허용 인장력은 한국산업규격 기준에 의해 안전율 5가 적용된다. 와이어로프는 해수 환경에서 부식속도가 느린 서스(sus) 피복된 것을 사용하며, 라이저 외연에 설치된다.

Fig. 3에서는 HDPE 라이저, 와이어, 그리고 끝단 중량체로 이루어진 해수온도차발전 시스템의 전체적인 형상을 보여주고 있다.

3. 설계된 1MW급 해수온도차발전 라이저의 안전성 평가

3.1 해양환경 조건

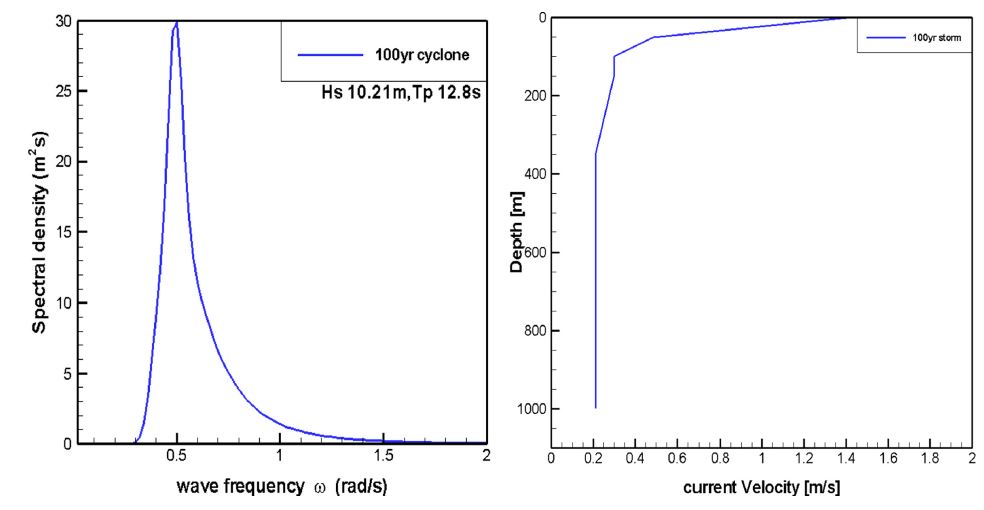

해수온도차발전은 태평양 적도 및 아열대 해역에서 상용화 개발이 가능한 것으로 알려져 있으며, 무풍지대인 열대해역에 비해 아열대해역은 상대적으로 환경조건이 열악하다. 본 연구에서는 하와이 인근 해역 수심 1,100 m 부근에 해수온도차발전시스템이 설치된다고 가정하여, 인근 해역의 해양환경 조건이 적용되었다(Locked Martin [2010]). 설계는 100년 재현주기 조건에 대해 수행되었으며, 파랑과 조류가 적용되었다. Fig. 4는 하와이해역 100년 재현주기 불규칙파 스펙트럼과 조류 프로파일을 나타낸다. 불규칙파는 JONSWAP 스펙트럼으로 유의파고 10.2 m, 피크주기 12.8s, γ(Peak enhancement factor, 피크 향상계수)가 2이며, 조류는 해수면 근처에서 1.4 m/s, 수심 50 m 아래는 0.5 m/s 이하로 해수면 근처에서 매우 강하다.

3.2 1 MW 해수온도차발전용 부유체

해수온도차발전 부유식 구조물의 후보군으로는 인장각식 플랫폼(TLP), 스파(Spar), 반잠수식(Semi-submersible), 선박형(Barge 또는 FPSO) 등이 있다. 해수온도차발전용 부유식 구조물의 형태는 수심, 재하하중, 라이저 간섭여부, 경제성 등에 의해 결정될 수 있다. 본 연구에서는 부유체에 관한 설계는 수행하지 않았으며, 기존에 설계된 자료를 활용하였다.

부유식 구조물은 해수온도차발전 설비 등을 탑재하므로, 충분한 배수량이 요구된다. 본 연구에서는 NIOT(National Institute of Ocean Technology, 인도 해양연구소)가 연구한 1MW 바아지의 제원이 활용되었다(KRISO[2003]). 바아지 구조물의 제원은 Table 3과 같으며, 전장 68.5 m, 폭 16.0 m 그리고 흘수는 1.8 m이다.

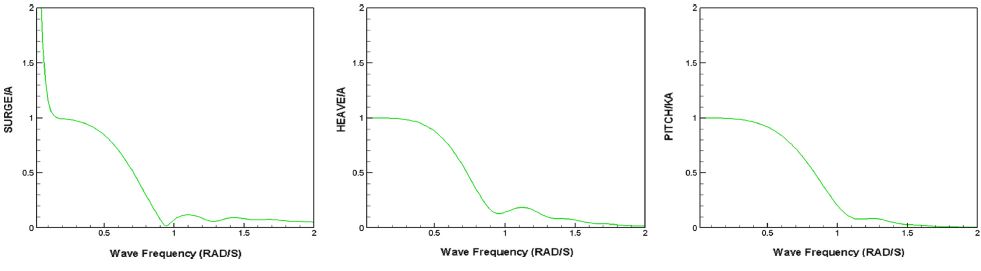

부유체의 운동은 전후동요(Surge), 상하동요(Heave), 종동요(Pitch)에 대해 살펴보았으며, 운동전달함수(transfer function, response amplitude operators)는 Fig. 5와 같다. 일반적인 구조물과 같이 장파 영역에서는 운동전달함수가 1로 수렴한다. 부유체의 거동은 라이저 상단에서 가진력으로 작용하게 된다. 운동응답 스펙트럼은 운동전달함수와 파스펙트럼의 관계식에 의해 결정된다. 수식 1은 운동응답 스펙트럼의 관계식을 나타낸다.

| (1) |

여기서 γα는 응답 진폭, ζα는 파 진폭, Sζ(ω)는 파 스펙트럼을 나타낸다.

3.3 수치해석에 의한 라이저의 안전성 평가

본 절에서는 설계된 라이저의 안전성을 평가하기 위한 수치해석에 관하여 다룬다. 앞 절에서 설계된 Table 2 자료에 기초하여 하와이 해역에 설치할 경우, 라이저가 안전한지를 평가하였다.

부유식 구조물은 고차경계법(High Order Boundary Element Method, HOBEM)을 이용하여 기초적인 거동 특성을 분석하였으며, 선수각(Heading angle)이 180°에 대한 운동응답을 살펴보았다. 전체 거동해석은 세장체 해석 전용 상용프로그램인 OrcaFlex를 이용하여, 부유체와 라이저의 연성 거동 특성을 고려하였다. 수치해석에서 계류시스템은 실제 설계값을 모델링하지 않았으며, 선형 스프링으로 모사하였다. 라이저의 상단부는 부유체에 힌지 상태로 연결되며, 하단부는 자유롭게 매달린 상태이다. 따라서, 수치해석의 경계조건은 힌지-자유 조건이다.

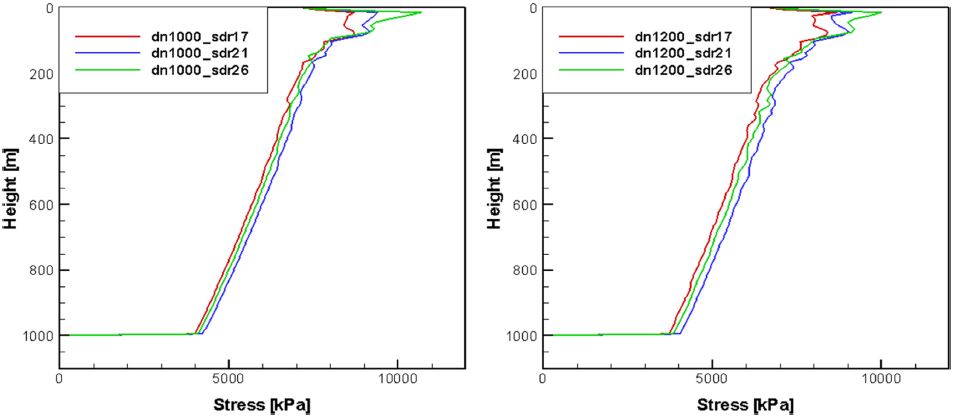

설계된 HDPE 라이저가 부유체의 거동과 100년 재현주기 파랑 및 조류 조건에서 안전한지 해석하였다. Table 4는 GFRP 라이저 수중무게 대비 50% 중량체가 설치된 라이저에(설계안 A) 발생하는 응력과 유효장력을 나타내며, Table 5는 GFRP 라이저 수중무게 대비 25% 중량체가 설치된 라이저에(설계안 B) 대한 값이다. 등가응력을 나타내는 Von Mises 응력은 설계안 A에서 8.7~10.7MPa으로 나타났으며, 설계안 B의 Von Mises 응력 10.3~12.9MPa에 비해 작은 값을 나타내었다. 즉, 설계안 A가 설계안 B에 비하여 보다 안전하다는 것을 나타내는데, 그 이유는 설계안 B의 경우 강한 조류가 작용하면 해수면 부근에서 곡률이 크게 발생하고, 파랑 하중이 중첩될 때 굽힘응력이 크게 발생하기 때문이다. 유효장력은 설계안 A에서 보다 크게 발생하였는데, 그 이유는 유효중량이 크기 때문이다.

외경이 1.2 m인 라이저는 외경이 1.0 m인 라이저에 비해 작은 응력이 발생한다. 그러나, 그 차이는 아주 미비하다. Table 4에 의하면 모든 조건에서 라이저의 Von Mises 응력은 HDPE 파이프의 허용응력 26 MPa 내에 위치하는 것을 알 수 있다. Fig. 6는 라이저 길이에 따른 Von Mises 응력 분포를 나타내며, 라이저 상단 150 m 이내에 응력이 집중되는 것을 볼 수 있다. 설계안 A와 설계안 B 모두 극한 환경 하에서도 안전율은 2 이상 확보되어 충분히 안전하기 때문에, 두 가지 설계안 모두 채택 가능하다고 판단된다.

4. 거동해석 결과를 고려한 라이저의 최종제원 산정

앞 장에서는 설계된 라이저 특성치를 이용하여 거동 안전성을 평가하였는데, 고려된 모든 조건에서 HDPE 라이저의 안전성은 확보되었다. 최종적으로 경제성을 고려하여 최적 조건을 결정해야 한다.

HDPE 라이저는 와이어로프와 중량체로 구성되며, 와이어로프를 이용하여 설치하기 위해서는 윈치가 필요하다. 와이어로프와 윈치의 개수는 일치하는데, 고용량의 윈치는 고가이므로 와이어로프 개수를 줄이면서 경제적인 설계를 수행하고자 한다. 와이어로프의 개수는 줄이면서, 라이저의 인장력을 지지하기 위해 두꺼운 와이어로프를 적용한다. 본 연구에서 와이어로프의 개수는 4개로 설정하였는데, 비록 설계안 B에서 응력이 설계안 A보다 약간 크게 발생하지만 경제적인 측면을 고려하여 설계안 B를 최종 선정한다. 설계안 A의 라이저는 전체 수중중량 및 와이어로프의 안전율에 의해 와이어의 개수가 4개로 줄어들 수 없다. 그러나 설계안 B 라이저는 와이어의 개수를 4개까지 줄일 수 있으며, 구조적으로도 안전성을 확보하게 된다. 최종 선정한 1 MW 라이저의 제원은 Table 6과 같다.

5. 결 론

본 연구에서는 1 MW 해수온도차발전용 라이저에 관한 설계를 수행하였으며, 기초적인 설계를 수행한 후에 설계 개선 연구를 수행하였다. 본 연구를 통해 다음과 같은 결론을 도출하였다.

(1) 상업적으로 생산되는 파이프의 특성을 분석하여 라이저파이프의 관종은 HDPE 파이프로 결정하였으며, 직경은 1 MW 발전에 필요한 심층수양을 고려하여 직경 1.2 m HDPE 장대형 파이프로 결정하였다.

(2) HDPE파이프의 중량과 강도를 개선하고자 설계 변경을 수행 하였다. 중량 문제는 라이저 끝단에 중량체를 매달아 보강하였으며, 끝단 중량체는 와이어로프로 라이저 및 부유체와 연결되도록 설계하였다. GFRP 파이프 수중중량 대비 50% 중량을 가지는 설계안 A와 25% 중량을 가지는 설계안 B가 검토되었다.

(3) 두 가지 설계안은 하와이 해역에서 개발된다는 가정 하에 하와이 인근해역의 열악한 해양환경 조건에서 안전성을 평가하였다. 수치해석을 통한 안전성 평가 결과 응력은 설계안 A에 비하여 B에서 최대 30% 정도 크게 발생하였으나, 두 설계안 모두 충분히 안전한 것을 알 수 있었다.

(4) 최종적으로 경제성을 고려하여 와이어 개수를 줄이는 과정을 거쳐서 와이어 4개, 외경 1.2m HDPE 라이저, 끝단 39 ton 중량체로 구성되는 1 MW 해수온도차발전용 라이저를 설계하였다. 본 연구결과는 향후 1 MW급 해수온도차발전 시스템 실증을 위한 설계 자료로 활용될 수 있을 것으로 기대된다.

Acknowledgments

본 연구결과는 “해양심층수의 에너지 이용기술 개발”의 성과 중 일부이며 지원에 감사드립니다.

Reference

- API, Recommended Practice 2RD, (2009), “Design of Risers for Floating Production Systems (FPSs) and Tension-Leg Platforms (TLPs)”.

- Cowle, M., Samaras, V., and Rauen, W.B., (2012), “A comparative analysis of the carbon footprint of large diameter concrete and HDPE pipes”, Plastic Pipes XVI, Barcelona, September, 2012.

- Jung, D.H., Kim, H.J., Lee, H.S., and Moon, D.S., (2013), “Concept design of a riser for 10 MW OTEC”, Proceedings Ocean Engineering and Technology 2013 spring conference, p2167-2170.

- Kim, H.J., Lee, H.S., Jung, D.H., Moon, D.S., and Hong, S.W., (2011), “Implementation Plan to Commercialize OTEC Power Plant”, Proceedings Korean Society for Marine Environmental Engineering 2011 fall conference, p233-240.

-

Kim, J.H., Kim, G.T., Park, S.H., Oh, W.Y., and Kim, H.J., (2012), “A Feasibility Study on Thermal Energy Resource in Deep Ocean Water”, Journal of the Korean Society for Marine Environmental Engineering, 15(1), p9-18.

[https://doi.org/10.7846/JKOSMEE.2012.15.1.009]

- KRISO, (2003), “Korea-India Joint Research for Ocean Renewable Energy Development”.

- Locked Martine, (2010), “NAVFAC OTEC System Design Report”, CDRL A003, Lockheed Martin MS2.

- Vega, L.A., (2003), “Ocean Thermal Energy Conversion Primer”, Marine Technology Society Journal, 6(4), p25-35.

- Vega, L.A., and Michaelis, D., (2010), “First generation 50MW OTEC plantship for the production of electricity and desalinated water”, OTC20957.

- Vega, L.A., and Nihous, G.C., (1994), “Design of a 5 MWe OTEC Pre-Commercial Plant”, Proceedings Oceanology International ’94 Conference, Brighton, England, March 1994.