기본설계 단계에서의 해상풍력 부유식 하부구조물의 피로성능 분석

초록

2050년 탄소중립 목표달성을 위해 해상풍력발전이 높은 가능성을 가지고 연구되고 있으며, 이를 위해 다양한 형태의 부유식 풍력발전 하부구조물이 개발되었다. 대다수 구조물의 개발 단계는 TRL 4~6단계에 있으며, 실용화 단계에 접어드는 기술 수준을 보이고 있다. 이 과정에서 실증 및 상용화 단계로의 진입을 위해, 여러 가지 필수적인 고려 요소들이 제기되고 있다. 그중에서 해상풍력발전 부유식 하부구조물은 선박 등의 일반적인 부유체와 달리, 상부 구조물에 해당하는 터빈과 타워로부터 끊임없이 상당한 크기의 교번 하중이 작용하기에 피로성능의 확보가 중요한 요소이다. 본 연구에서는 부유식 해상풍력발전 플랫폼에서 구조물 고유의 구조형상 및 하중 특성에 따른 피로 손상 분석을 진행하였다.

Abstract

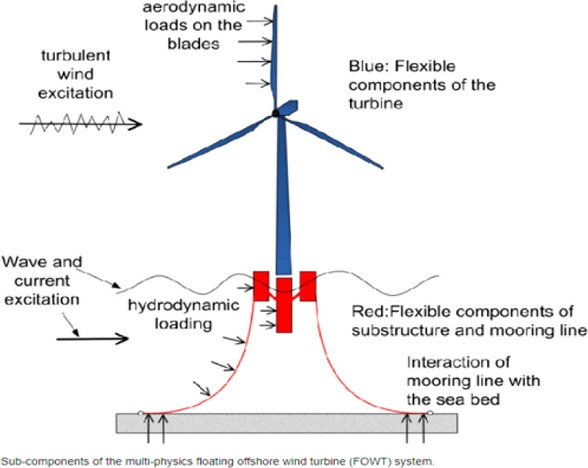

To achieve the goal of net-zero carbon by 2050, offshore wind power generation is being studied with high potential, and various types of floating wind power generation substructures have been developed for this purpose. The development stage of most of the developed structures is in the TRL 4~6 stage, showing the technological level entering the commercialization stage. In this process, to enter the demonstration and commercialization stages, several essential considerations are being raised. The securing fatigue performance is an important factor for offshore wind power generation floating substructure, because a considerable amount of cyclic loads are continuously applied from the turbine and tower corresponding to the superstructure. In this study, the fatigue damage according to structure’s unique shape and load characteristics on a floating offshore wind power generation platforms was analyzed.

Keywords:

Floating offshore wind turbine(FOWT), Fatigue performance, Spectral fatigue analysis, Fatigue damage, Design fatigue life, SN-Curve키워드:

부유식해상풍력발전, 피로성능, 스펙트럴 피로해석, 피로손상, 설계피로수명, SN선도1. 서 론

2050 탄소중립을 실현하기 위해 전 세계는 물론 국내에서도 많은 노력을 기울이고 있다. 해상풍력발전은 전력 부분에 있어 주요한 친환경에너지 생산 방식으로 주목받고 있다. 정부 차원에서는 해상풍력발전에 대한 실증을 위한 국가연구과제를 추진하고 있으며, 민간에서도 많은 개발사가 적극적으로 개발을 주도하고 있다. 해상풍력발전의 연구개발에 있어 외해의 풍부한 풍황 자원을 확보하고 설치와 운용시 발생하는 민원의 해결을 위해 부유식 해상풍력발전에 주목하게 된다.

국내에 활동하고 있는 해외 개발사 및 국내 사업자들이 계획하고 있는 부유식 해상풍력 프로젝트들은 2025년 설치를 목표로 단계적으로 사업화가 이루어질 것으로 예상되고 있다. 하지만 대표적인 일부 개발사를 제외하면 현재 단계에서도 여전히 TRL 4~6단계에 머물러 있으며, 기본설계의 범위도 기본성능의 검증에 국한되어 수행 중인 상황이다. 초기 설계단계에서 합리적인 접근이라 볼 수 있으나, 향후 실증과 상용화를 위해 여러 중요한 요소들을 추가로 고려해야 한다.

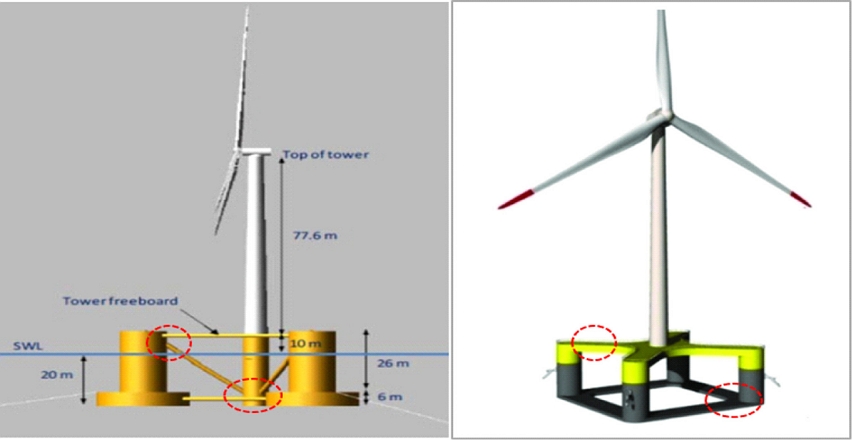

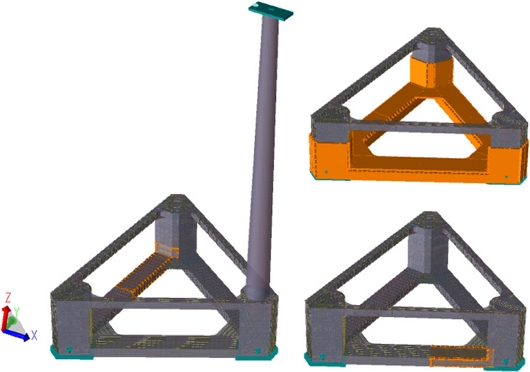

그중에서 대표적으로 구조 안정성 평가인 피로성능은 일반적으로 기본설계 단계에서 검증에 소홀한 부분이다. 조선·해양 구조물은 상당히 큰 비율의 단면적과 그에 따른 강도를 가지고 있으므로, 국부적인 기하학적 형상이나 응력 집중에 의한 피로수명의 저하를 후행인 상세 설계단계에서 적은 노력으로 응력의 재분포를 유도할 수 있고 이를 위한 방법도 많이 개발되어 있다. 따라서 초기부터 피로 해석이 필수적으로 고려되지 않는다. 일례로 대형조선사에서 설계되는 VLCC의 경우 후행에서 수행된 상세 피로해석에 의해 보강되는 구조물량은 최대 500톤 내외로 전체 중량의 1~2%에 지나지 않는다. 이에 반해, 부유식 해상풍력발전 하부구조물의 경우는 Fig. 1과 같이 많은 부력을 발생시키는 부력체 역할의 칼럼(Column)이 존재하고 이를 브레이스(Brace) 또는 폰툰(Pontoon)으로 연결되는 구조 배치를 가지고 있으므로, 파도를 비롯한 외부 하중에 대한 각 칼럼의 변위는 각기 다르며 이를 연결하는 구조부재에 상시 많은 힘이 작용한다. 따라서 이러한 힘을 효과적으로 분산할 만한 구조 부재를 외부에 설치하기에 제약이 따르게 되어 더욱 피로 하중에 취약하고 그 영향이 기존 구조물에 비해 중요하다.

현재 개발되고 있는 대다수의 부유식 해상풍력발전 부유체들은 기본설계와 상세설계 단계에 걸쳐있으며, 해상풍력발전 효율 등을 고려한 기본성능은 충분히 만족하지만, 구조 안정성 측면에서의 연구개발이 미진한 상황이다. 각 주요 칼럼을 연결하는 구조부재는 부족한 강도에 따른 응력집중을 재분포 시킬 주변의 구조물이 없어 후행 개발 단계에서 구조 강도 상의 문제가 발생할 경우, 기본 설계부터 다시 해야 하는 문제가 발생할 수 있다. 이를 위한 해결책으로 주강(Cast Steel)을 이용하는 방안이 있으나, 두꺼운 두께로 인하여 균일한 기계적 성질을 얻기가 어렵고, 제작 기간, 제작비용 및 설치공법 등 별도로 고려해야 하는 사안이 대폭 증가하게 되어 개발사는 물론 제작사에서도 선호하지 않는다. 따라서 부유식 해상풍력발전 하부구조물에 대한 큰 범위에서의 설계 변경이 요구된다.

이를 위해 선행 단계에서부터 Fig. 2와 같은 통합하중해석(IEC[2019])을 적용할 수 있으면 가장 바람직하지만, 현실적으로 어려운 문제이므로 통합하중 해석의 수준이 아닌 비교적 간단하지만 공학적 기반을 가진 스펙트럴 피로해석(Spectral Fatigue Analysis) 절차를 적용하여 설계 중인 부유식 해상풍력발전 하부구조물의 개발 방향을 명확히 하여 대처하고자 한다.

본 연구는 구조부재 배치 개념상 후행 설계단계에서 문제를 일으킬 가능성이 크기에, 이를 방지하기 위한 초기 또는 기본설계 단계에서 피로성능의 영향을 고려한 설계가 이루어질 필요성에 대해 선박해양플랜트 연구소(Korea Research Institute of Ship and Ocean Engineering, KRISO)가 독자 개발한 KRISO Penta-Semi FOWT(이하 Penta-Semi)를 활용하여 검증하였다.

2. 환경하중 분석 및 피로해석 방법

2.1 해석 모델

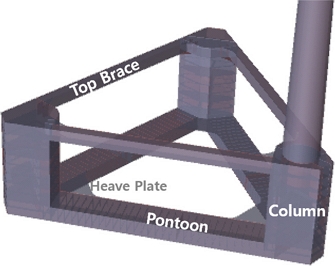

본 연구에서는 KRISO가 독자 개발한 부유식 해상풍력 발전기(Floating Offshore Wind Turbine, FOWT) 모델을 적용하고 있다. 아래 Fig. 3에서와 같이 3개의 주요 칼럼과 각각을 연결하는 3개의 폰툰 및 터빈을 비롯한 타워에서 오는 하중을 효과적으로 지지하기 위한 상부 구획을 연결하는 3개의 상부 브레이스 구조를 가진다.

또한 운동 및 구조 강도 성능 개선을 위해 칼럼과 만나는 폰툰 사이에 감쇠판(Damping Plate)을 적용하였다. 대상 모델의 주요 제원은 Table 1과 같고, 적용한 터빈은 IEA Wind Task 37에 적용된 15MW 터빈을 사용하였다.

2.2 환경 정보 및 운동 해석

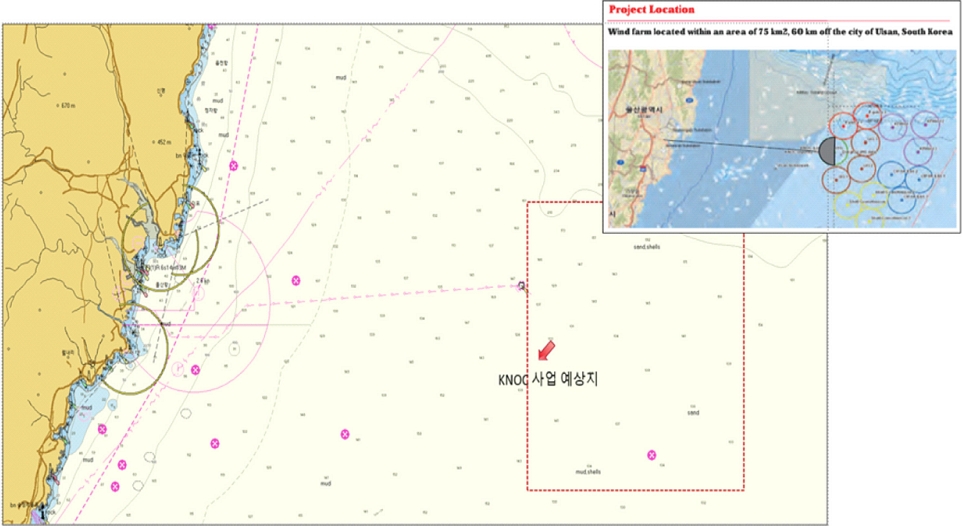

환경 데이터는 Penta-Semi의 설치 대상 해역인 Fig. 4의 울산으로부터 60 km 떨어진 해상풍력발전 예상 지역으로, 수심은 130~145 m의 범위를 보이며 평균인 137 m를 적용하였다.

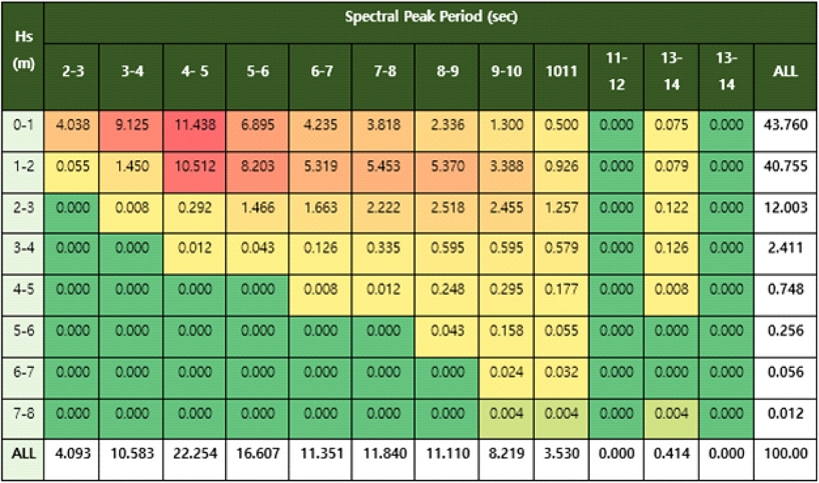

해당 지역에서 3년간 측정된 파랑 데이터를 통계적으로 처리한 데이터를 기반으로 산포도(Scatter Diagram)를 작성하였으며, 스펙트럴 피로해석에 확률 분포로 적용하였다.

각 해상조건 내의 파랑스펙트럼(Wave spectrum)은 바람이 장기간 지속해서 불어 바람과 파랑이 평형을 이루는, 즉 충분히 발달한 파로 가정하였고 이러한 특성으로 인해 일반적으로 피로해석에 주로 사용되는 피어슨 모스코비츠(Pierson Moskowitz) 스펙트럼을 적용(Jang and Ko[2017])하였다.

초기 및 기본설계 단계임을 가정했을 때 환경하중의 정밀도를 크게 기대할 수 없으므로 본 연구에서는 파랑의 방향에 대한 정확한 확률 분포를 대신하여 0도에서 360도 사이에서 30도 간격의 모든 파랑 방향을 가정하였다. 운동 해석에 활용한 프로그램은 디엔비 디지털 솔루션(DNV Digital Solution)의 세삼 패키지(Sesam Package)중의 하이드로디(HydroD)(DNV[2017])와 와담(Wadam)이며, 해석 주기는 2~35초 범위에 대하여 2~15초 사이는 0.5초 간격으로, 15~25초 사이는 2초 간격, 그리고 25~35초는 5초 간격으로 해석을 수행하였다.

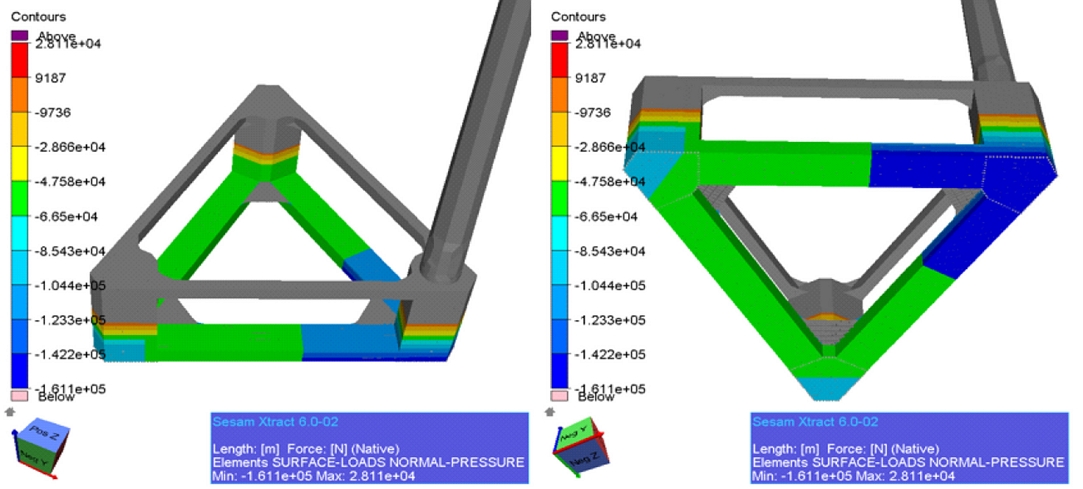

구조해석은 운동 해석을 통해 계산된 압력과 가속도 등의 값을 하중 맵핑(Mapping)을 적용하였으며, 일반적으로 수치 모델에서 정수중의 부유체에 작용하는 수압이 수심에 따라 정상적으로 구현되는지 아래 Fig. 6과 같이 검증하였다. 운동 해석에서 사용된 패널(Panel)모델과 구조해석을 위한 동일 위치에서의 유한요소 간의 하중 전달을 확인할 수 있다. Fig. 6에서 폰툰을 비롯한 구획 별 압력이 다른 이유는 Fig. 7에서와 같이 선체 내부 격벽(Compartment)의 탱크 내 유체력에 의한 상쇄 효과로 인함이다.

2.3 피로 해석 모델

본 연구에서는 스펙트럴 피로해석 기법을 활용하여, 피로수명 스크리닝(Screening)을 통한 피로 검증을 목표로 하고 있다. 따라서 유한요소의 크기는 통상적인 구조 강도 해석에 사용하는 보강재 사이의 간격인 1 론지(Longitudinal) 모델이며, 일부 구역에 1/2 론지를 적용하였다. 피로해석 모델은 Penta-Semi의 전체 구조 강성을 정확하게 표현해야 하며, 가속도에 의한 힘을 정확히 표현하기 위하여 중량 정보를 가지고 있어야 한다.

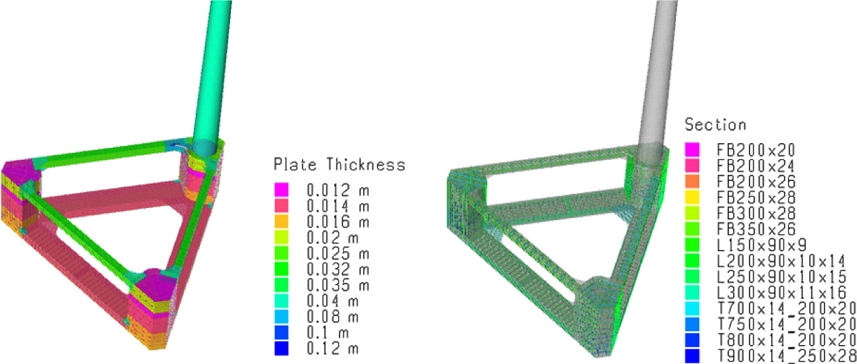

이러한 목표를 달성하기 위해 세삼 패키지의 전처리기인 지니(GeniE) (DNV[2021c])를 활용하였고, 정밀한 구조 강성과 중량 표현을 위해 Fig. 8과 구조부재 배치와 물성값을 가지는 전선 모델을 생성하였다.

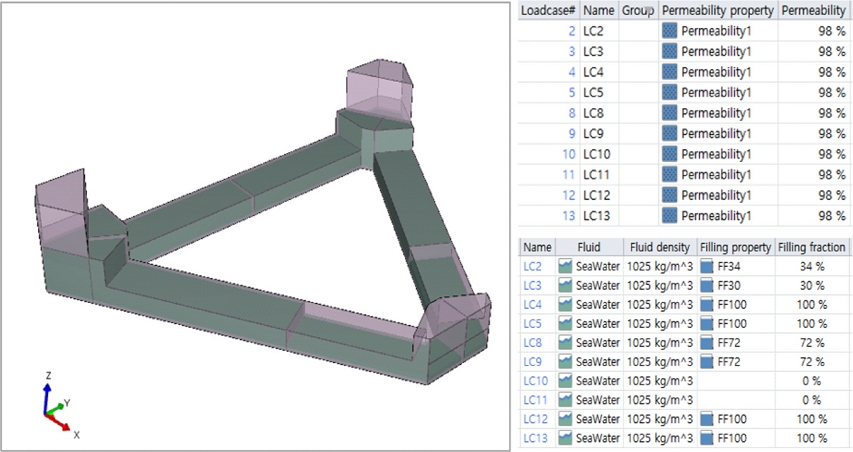

또한 운동 해석에서 계산된 유체력을 입력받기 위해 DNV 프로그램 간의 약속된 규약인 더미 압력(Dummy Pressure)이 지정되어야 하는데, Fig. 9에서와 같이 외부 수압을 받는 구역을 비롯하여 각각의 평형수(Ballast water)가 채워지는 구획에 대해서 별도의 하중 케이스(Load Case)를 지정하여 구조해석 시 FOWT의 운영 상태에 따라 평형수를 조합할 수 있도록 하였다. 이를 통해 정확한 파랑 하중, 평형수의 압력을 고려해 줄 수 있다.

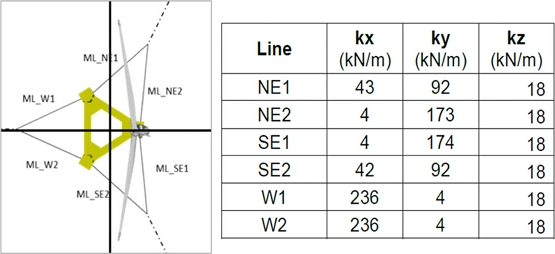

2.4 경계조건

피로해석을 위한 경계조건은 스프링 조건을 사용하였으며, 각 3축 방향으로의 스프링 상수는 계류계 해석을 통해 나온 결과를 Fig. 10와 같이 고려하였다. 여기서 X, Y 방향에 대해 계류계에 걸리는 장력에 대한 값을 적용하였고, Z 방향에 대해서는 부유체의 단위 길이를 침수시켰을 경우의 부력 증가량을 칼럼 하부에 적용될 스프링 경계의 길이로 나눈 값을 적용하였다. 이를 통해 실제 부유체에 작용하는 경계조건을 정확히 모사하였다.

2.5 스펙트럴 피로해석

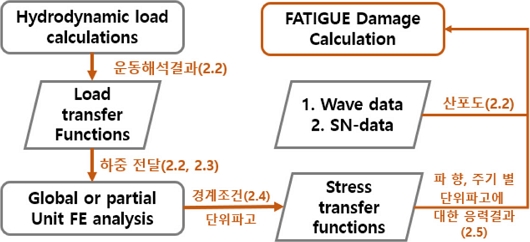

본 연구에서 적용하고 있는 전체 피로해석 절차를 Fig. 11에 나타내었다. 설치 해역에 대한 해상환경의 단위 파고에 대한 운동 해석을 통해 전달함수를 계산하고 이를 전선 구조모델에 적용한 후 세삼 패키지의 구조해석 해석기인 세스트라(Sestra)를 이용하여 산포도에 있는 각 파랑의 주기와 파향별로, 단위 파고에 대한 구조물 응답인 응력전달 함수를 구하는 과정을 거치게 된다.

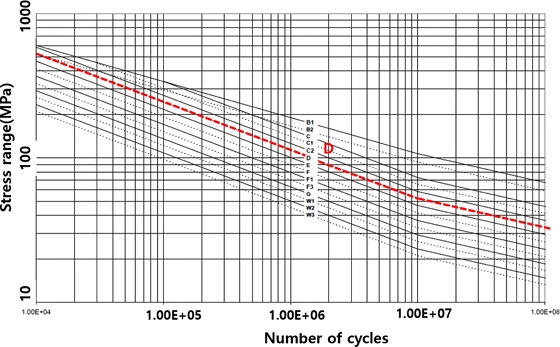

피로 손상 계산을 위해서는 해석 대상 위치에서의 구조상세 모델에 대한 SN커브가 필요하다. 특정 응력 레벨의 교번 하중이 작용하면 구조물에 피로파괴가 일어나는지에 대한 실험데이터 기반의 곡선(DNV[2014])은 아래 식 (1)과 같이 표현된다.

| (1) |

- 여기서 N =특정 응력에서 재료가 파괴되는 교번 하중 횟수

- Δσ = 응력 범위(MPa)

- m = SN곡선의 기울기

- = SN 곡선에서 N 축의 절편

최종 SN커브(DNV[2014])는 식 (1)의 절편에 대하여 신뢰수준 95.5%를 확보하기 위한 2-표준편차을 아래 식 (2)과 같이 적용한다.

| (2) |

- 여기서 loga = 로그 N 축의 평균 절편

- slogN = 로그 N의 표준편차

본 연구에서는 Fig. 12와 같이 공기 중에서의 SN커브(DNV[2014])를 일괄 적용하였다. 수중에 잠기는 부분도 있으나, 가장 피로수명에 취약한 타워 주변의 상부 브레이스 구조의 피로해석에 초점을 맞추었다. 이 구조 부재는 상시 공기 중에 노출되어있기 때문에 DNV-D curve-in Air를 적용하였다. Penta-Semi의 설계 수명은 20년을 고려하였다.

피로 누적 손상은 간결하게 아래 식 (3)에 의해 결정되고 Table 2를 반영하여 최종 판단한다. 상부 구조에 대해서는 설계피로계수(Design Fatigue Factor, DFF)=1을 적용하고, 수선면 하부의 폰툰과 칼럼 사이의 연결 부위는 3을 적용한다.

| (3) |

- 여기서 D =누적 피로 손상

- = 설계 SN 곡선상의 로그 N 축 절편

- m = SN 곡선의 기울기

- k = 응력 블록의 개수

- ni= i번째 응력 블록에서의 교번 응력의 횟수

- Ni= 응력 Δσi 에서의 재료의 피로파괴가 일어나는 교번 하중 횟수

- η = 1/Design Fatigue Factor(DFF)

상기의 식 (3)을 SN 커브 및 해상상태를 가시화하면 아래 식 (4)(DNV[2014]와 같이 표현되는데, 여기서 모든 파 향, 파주기 및 파고가 산포도에 의해 조합되고 개별 파랑 상태에서의 교번 하중에 의한 응력에 대응하는 파단 횟수를 SN 커브에서 구하여 실제 횟수와의 비로써 최종 피로 손상을 산출하게 된다. 이러한 일련의 과정에 따른 계산은 세삼 패키지의 피로해석 모듈인 스토팟(STOFAT)을 이용하였다.

| (4) |

- 여기서 rij= 산포도 상의 해상상태의 상대적인 발생 확률

- m0ij= 응력 응답에 대한 제로 스펙트럴 모멘트(zero spectral moment)

- m1, m2= 10e+07에서 변곡되는 SN 곡선의 기울기

3. 해석 결과 및 분석

3.1 기준 모델 피로성능

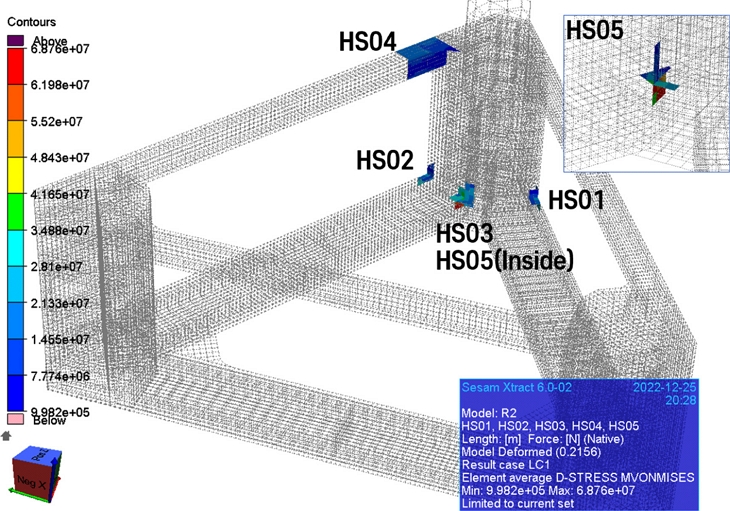

초기 설계단계에서 운동 성능 및 항복 강도를 만족하게 한 Penta-Semi 기본 모델에 대하여 피로 손상이 심할 것으로 추정되는 아래의 Fig. 13에서와 같이 5개소에서 피로 손상정도에 대하여 스크리닝 해석을 수행하였다.

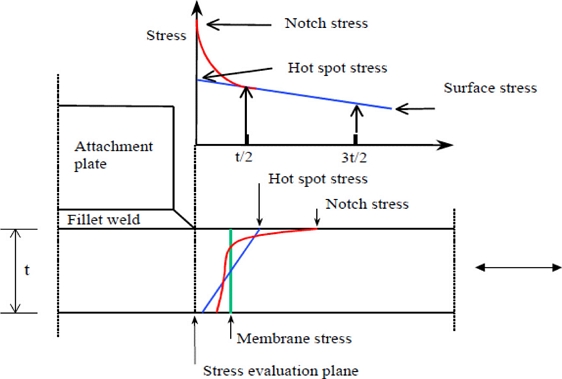

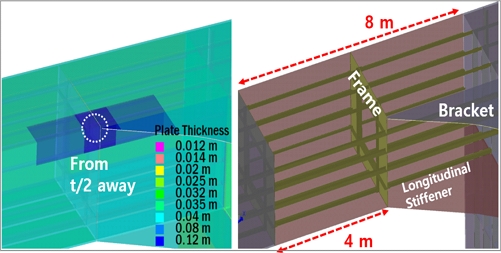

핫 스폿(Hot spot) 응력 산출은 해석 모델에서 2가지 방법으로 추출할 수 있는데, 본 연구에서는 두 번째 방법(DNV[2014])인 “Method B”를 적용하였고 아래 식 (5)와 같다. 이때 변동 응력은 판재 두께의 0.5배 떨어진 위치에서의 값을 적용하기 위하여 노드에서의 출력값 사이를 보간하여 적용하였다.

| (5) |

- 여기서 σHS = Hot spot 응력

- Δσ = 판재 두께의 0.5배만큼 떨어진 위치에서의 응력

피로수명은 스토팟을 이용하여 20년 동안의 피로손상도를 축적하도록 계산된 것으로, 20년을 1로 정규화(Normalization) 하였다. 따라서 피로수명의 만족 여부에 대한 판별은 HS01~03의 경우 0.33 이하, 그리고 HS04는 1.0 이하면 안전하다고 할 수 있다. 결과는 아래 Table 3과 같다.

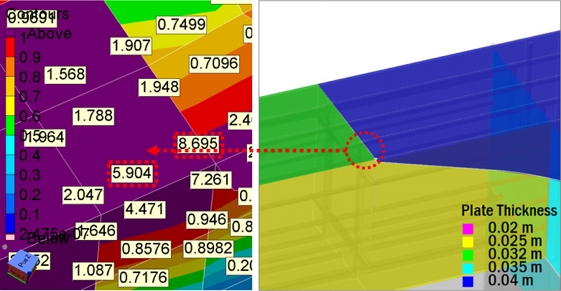

Table 3에서 알 수 있는 바와 같이 HS04가 가장 취약하였고, 이는 터빈 및 타워의 움직임에 가장 가까이 배치된 위치임과 동시에 Fig. 15에서와 같이 판의 두께 및 기하학적 형상이 급격하게 변함에 따라 해당 구역에 대한 구조보강에 따른 피로성능 개선 과정을 고찰하고자 한다.

3.2 국부 보강모델 피로성능

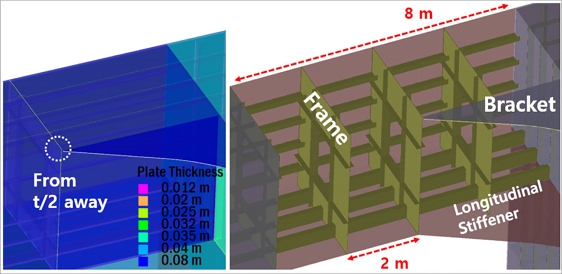

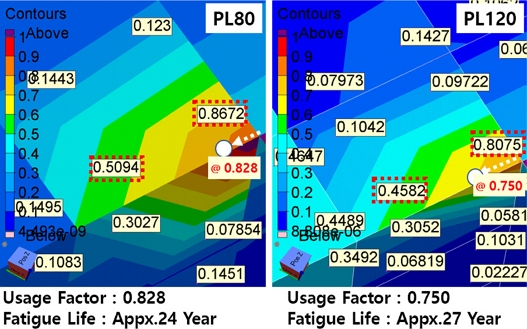

Table 3에서의 결과에 따르면, 상부 브레이스지점에서 9배 가량의 피로수명 증가가 필요함을 알 수 있고, 적용된 SN 커브의 기울기가 3인 것을 고려하여 변동 응력 수준을 1/2이상으로 개선해야 한다. 응력에 큰 영향을 미칠 수 있는 판재의 두께와 늑골(Frame)의 간격 및 보강재(Longitudinal Stiffener) 변경을 통하여 피로 성능 개선을 모색함에 있어 100 mm 이상의 극후판 사용유무를 고려한 두 가지 방안을 고려하였다.

상부 브레이스의 브라켓이 시공되는 응력 집중 위치를 중심으로 길이 방향 8 m 구간에 걸쳐 용접성을 고려한 최대 판재 두께를 적용하고 국부적인 비틀림과 굽힘의 영향을 최소화하기 위해 늑골 간격과 보강재 강성을 증가시킨 구조배치를 통한 전체강성 증가 모델을 Fig. 16에 나타내었다.

이에 따른 상세 보강 물량을 Table 4에 정리하였다.

극후판 사용을 통한 피로성능 검증 모델은 응력집중부에 120 mm 의 판재를 적용하고 자연스러운 응력 흐름을 위해 두께를 단계적으로 줄여 Fig. 17과 같이 적용하였다.

이에 따른 상세 보강 물량을 Table 5에 정리하였다.

피로성능 검증 결과는 Fig. 18과 같이 1이하, 즉 20년 이상의 성능을 보여주고 있다.

PL120에서의 극후판의 경우 용접성 저하 및 결함 증가 등의 이유로 발주, 생산 주체 모두가 선호하지 않는 경향을 보인다. 이를 대체할 수 있는 주강의 경우는 두꺼운 두께로 인해 내부까지 균등한 기계적 성질에 대한 품질관리가 어렵고, 장납기 자재로 설계 변경이 일어났을 경우 대처가 매우 어렵다는 특징을 가진다. 하지만 Penta-Semi에서 보강 물량 대비 매우 효과적으로 피로수명을 제어하는 방법임을 확인하였다.

100 mm 이상의 후판 적용여부에 따라 동등한 피로 성능을 확보하기 위한 보강 방안은 매우 다르고 판재 설치와 용접성과 같은 생산 전반에 걸친 고려가 필요하며, 위의 두 가지 사례를 통해 보강 범위 및 물량에 대한 검증된 데이터를 확보하여 향후 설계 변경에 대비하였다.

4. 결 론

본 연구에서는 기본적인 운동 성능과 항복 강도를 만족하는 Penta-Semi 부유식 해상풍력발전 부유체에 대하여, 일반적으로 후행에서 수행되는 피로해석을 기본설계 단계에서 수행하여 대상체의 피로성능을 검증하였다.

(1) 부유식 해상풍력 부유체의 경우, 안정적인 운동 성능 및 설계파를 이용한 최종강도 설계가 완료된 모델이라고 할지라도 피로 강도 측면에 대하여 기본설계 단계에서 선행적으로 검증할 필요성을 확인하였다.

(2) 폰툰과 상부 브레이스와 같은 비교적 작은 단면 계수의 연결 부재로 연결되는 구조적 특성과 파랑에 의한 변동 압력을 직접 받지 않음에도 불구하고 상부 구조물에 해당하는 타워 및 부가물이 발생시키는 하중으로 인하여 상부 브레이스 구조는 높은 수준의 응력이 집중과 많은 횟수의 하중 작용을 동시에 겪게 됨에 따라 해당 구조 설계 시 특별한 주의가 필요함을 확인하였다.

(3) Penta-Semi에서 기본설계 배치를 유지할 경우, 피로수명이 목표설계 값에 미치지 못할 경우, 2가지의 보강 방안을 수립하였는데, 첫째는 일반 판재 사용을 위한 대상 구역에 대한 강성을 증가시켜 응력을 감소 시키는 방법과 100 mm 이상의 두께를 가지는 극후판 또는 주강을 활용한 국부 보강 및 자연스러운 응력 흐름을 위한 계단식 부재 연결 방법이다.

(4) 2가지 방안에 대한 생산적 측면과 설계적 측면에서의 장단점을 분석하였고, 향후 상세설계 단계의 의사 결정에 따라 최종안을 결정할 수 있으며, 본 연구 결과를 활용하여 등가의 구조 강성을 설계 변경에 활용할 수 있다.

Acknowledgments

본 논문은 산업통상자원부 재원으로 국가연구개발사업인 “인장각형(TLP)방식 부유식 해상풍력발전시스템 설계 및 축소모형시험기술 개발” (PNS4380)과 해양수산부 재원으로 선박해양플랜트연구소의 주요사업인 “일체형 해양그린수소 생산시스템 핵심기술개발” (PES4361)에 의해 수행되었습니다.

References

- Choi, Y.H. and Kim, H.J., 2021, Environmental Conditions of Donghae Gas Field for FOWT, J. Wind Energy, 12(3), 32-44.

- DNV, 2021a, Fatigue assessment of ship structure, DNV-CG-0129.

- DNV, 2014, Fatigue design of offshore steel structures, DNV-RP-C203.

- DNV, 2021b, Floating Wind Turbine Structures, DNV-ST-0119.

- DNV, 2017, “Sesam User Manual HydroD Wave load & stability analysis of fixed and floating structures.

- DNV, 2021c, “Sesam User Manual GeniE Concept Modelling of Beam, Plate and Shell Structures, Analysis Workflows and Code Checking”.

- DNV, 2021d, “Sesam User Manual Xtract Postprocessor for Presentation, Animation and Reporting of Results”.

- ResearchGate, NAUTILUS-DTU10 MW Floating Offshore Wind Turbine at Gulf of Maine, https://www.researchgate.net/figure/NAUTILUS-DTU10-MW-FOWT-concept-The-DTU-10-MW-RNA-is-mounted-on-the-NAUTILUS-10-floating_fig1_328204534, .

- ResearchGate, Hydro-Servo-Aero-Elastic Analysis of Floating Offshore Wind Turbines, https://www.researchgate.net/figure/Sub-components-of-the-multi-physics-floating-offshore-wind-turbine-FOWT-system_fig1_345382952, .

- IEC, 2019, Wind energy generation systems Part 3-1: Design requirements for fixed offshore wind turbines, IEC 61400-3-1 Standard, Edition 1.0, 2019-04, IEC.

- Jang, B.S. and Ko, D.E., 2017, Ship and Offshore Structural Mechanics, TextBooks.