손상된 라이저로부터 유출된 기름 확산에 대한 수치해석

초록

해양에서 시추작업 중 라이저가 손상되어 기름유출이 발생하면 경제적인 피해 뿐 아니라 해양환경에 막대한 피해를 가져오게 되므로 사고 발생 시 신속하게 사고에 대처해야 될 뿐만 아니라 초기의 기름 유출량 및 확산 정도를 파악하는 것이 중요하다. 본 연구에서는 소스코드가 공개된 전산유체역학 라이브러리인 OpenFOAM을 이용하여 손상된 라이저로 부터 기름이 유출되는 현상을 해석하였다. 수치방법을 검증하기 위해 제트 유동과 밀도 차에 의한 확산 문제인 Rayleigh-Taylor instability를 해석하였다. 라이저의 손상된 크기, 기름 유출량, 손상된 위치, 해류의 속도를 변화시키며 해석하였다. 해석 결과 기름이 유출 될 경우 수면에 도달 할 때까지 이동한 거리 및 시간을 예측하여 기름 확산에 대비할 수 있는 가이드라인을 제시하였다.

Abstract

When a riser is damaged, the oil spills to sea. Oil spills cause huge economic losses as well as a destruction of the marine environment. To reduce losses, it is needed to predict spilled oil volume from risers and the excursion of the oil. The present paper simulated the oil spill for a damaged riser using open source libraries, called OpenFOAM. To verify numerical methods, jet flow and Rayleigh-Taylor instability were simulated. The oil spill was simulated for various damaged leak size, spilled oil volume rates, damaged vertical locations of a riser, and current speeds. From results, the maximum excursion of the spilled oil at the certain time was predicted, and a forecasting model for various parameters was suggested.

Keywords:

Oil spill, Riser, CFD, Jet flow, Open source library, Rayleigh-Taylor instability키워드:

기름유출, 라이저, 전산유체역학, 제트 유동, 소스 공개 코드, 레일리-테일러 불안정성1. 서 론

해양플랜트 산업과 더불어 심해저에서의 유정 개발이 활발하게 진행되고 있다. 심해 유정 같은 경우, 육상에서 멀리 떨어져 있기 때문에 부유식 해양플랜트를 이용하여 기름을 생산한다. 라이저(riser)는 심해유정과 부유식 해양플랜트를 연결해주는 수직파이프로 만약 라이저가 손상되어 기름이 유출된다면 경제적인 피해 뿐 아니라 해양환경에 막대한 피해를 가져오게 된다. 그러므로 사고 발생 시 신속하게 사고에 대처해야 될 뿐 아니라 초기의 기름 유출량 및 확산 정도를 파악해야한다. 해상에서 기름이 유출된 사례로 2011년 중국의 발해 만에서 해저파이프의 손상으로 인해 기름 유출사고가 발생하였고, 이로 인해 해양 생태계 뿐만 아니라 경제적인 측면에서 막대한 피해가 발생하였다(Wang et al.[2013]). 기름 유출사고가 발생하면 유출 지점으로부터 기름의 예상경로를 파악하고 오일펜스를 설치하여 기름의 2차 확산을 막아야 한다. 하지만 실제 해저에서 유출된 기름의 확산 정도를 파악하는 일은 많은 시간과 비용이 소요된다(Biksey et al.[2010]). 기름 확산 연구로 Li et al.[2013]은 발해만 유출 사고로 유출된 기름 확산 정도를 파악하기 위해 전산유체역학(Computational Fluid Dynamics(CFD)) 해석을 수행하였다. Zhu et al.[2014]은 발해만 유출사고에 대해 기름 확산 시 밀도, 손상부의 크기 등의 인자를 고려하여 유출된 기름의 확산과정을 계산하였다. 전산해석 뿐만 아니라 실험을 통한 연구 역시 많이 이루어 졌으며 Masutani and Adams[2002]는 수중에서 직교류에 의한 기름 확산 실험을 수행하였다.

본 연구는 라이저의 손상으로 인해 해양으로 기름 유출이 발생하였을 때 기름의 확산정도 및 시간을 시뮬레이션하였다. 해석에는 소스코드가 공개된 전산유체역학 라이브러리인 OpenFOAM을 사용하였다. 적합한 수치해법을 확정하기 위해 제트 유동과 밀도 차에 의한 확산문제를 해석하였다. 여러 가지 변수들에 대해 기름 확산해석을 진행하였으며 최종적으로 기름 확산해석 모델을 제시하였다.

2. 수치 모델

2.1 지배 방정식

본 연구는 기름, 해수, 공기를 모두 비압축성 유체로 고려하였고 지배방정식은 질량보존방정식과 시간평균 운동량 보존방정식이며 다음과 같다(Versteeg and Malalasekera [1995]).

| (1) |

| (2) |

여기서, ρ는 밀도, v는 속도벡터를 나타낸다. S는 소스항을 나타내고, 이러한 소스항에는 중력가속도가 포함된다. 는 응력 텐서를 나타내고 다음과 같이 표현된다.

| (3) |

여기서, I는 단위 텐서를 나타낸다. 아래첨자 m은 혼합류를 의미한다. 자유 수면을 해석하기 위해 VOF(Volume of Fluid) 방법을 적용하였으며 다음과 같이 분수함수가 정의된다(Hieu et al.[2004]; Hirt and Nichols[1981]).

| (4) |

| (5) |

여기서, 아래첨자 a, sw 및 o는 각각을 공기, 해수 및 기름을 의미하고 fsw는 해수의 분수(fractional) 함수, fo는 기름의 분수함수를 나타낸다. Vc는 셀의 볼륨, Vo는 셀에서의 기름의 볼륨, Vsw는 셀에서의 해수의 볼륨을 나타낸다. 그리고 2 차원 수송 방정식을 이용하여 다음과 같이 표현한다.

| (6) |

| (7) |

혼합류에서의 밀도(ρ)와 점성계수(μ)는 다음과 같이 정의된다.

| (8) |

| (9) |

난류를 고려하기 위해 운동량 보존 방정식을 시간평균하면 다음과 같이 Reynolds 응력항이 나타난다.

| (10) |

여기서, μt는 난류점성계수를 나타낸다. μt를 계산하기 위해 standard k-ε모델을 선정하였다(Launder and Spalding[1972]).

2.2 수치 방법

질량보존 방정식, 운동량보존 방정식, 난류모델 방정식, VOF 방법은 비압축성기반 비정상상태에서 계산하였다. 셀 중심 차분법을 사용하였으며 속도와 압력의 연성은 SIMPLE algorithm과 PISO algorithm을 합친 PIMPLE algorithm (Roohi et al.[2015])을 적용하였다. 대류 항은 TVD (Total Variation Diminishing) 기법 중 하나인 van Leer모델을 사용하였으며 확산 항은 2차 중심 차분법을 사용하였다. 난류 유동을 고려하기 위해 standard k-ε 모델(Launder and Spalding[1972])을 사용하였다. 속도, k와 ε은 TVD 기법 중 하나인 MUSCL모델을 사용하였으며 압력은 2차 중심차분법을 사용하였다. 계산의 수렴성을 증가시키기 위해 Geometric Multi-Grid (GMG)방법을 사용하였고, Gauss-Seidel 반복 계산법을 이용하였다(Park et al.[2013]).

2.3 수치 모델 검증

본 연구는 손상된 라이저로부터 유출된 기름이 해수 중으로 확산되는 현상을 계산하는 것이다. 손상된 라이저로부터 기름은 제트유동으로 분사되며 유출된 기름은 해수와 혼합되지 않고 밀도 차에 의해 섞이게 된다. 이에 본 연구에서는 제트유동과 밀도 차에 의한 섞임 문제인 Rayleigh-Taylor instability를 해석하였다.

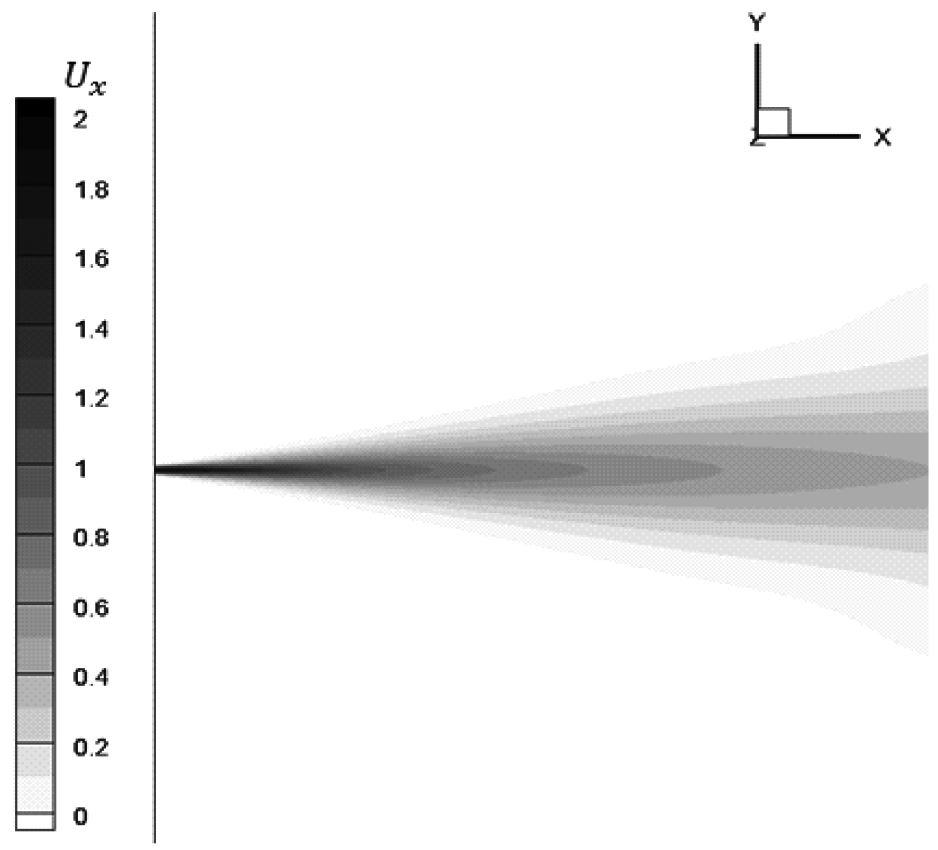

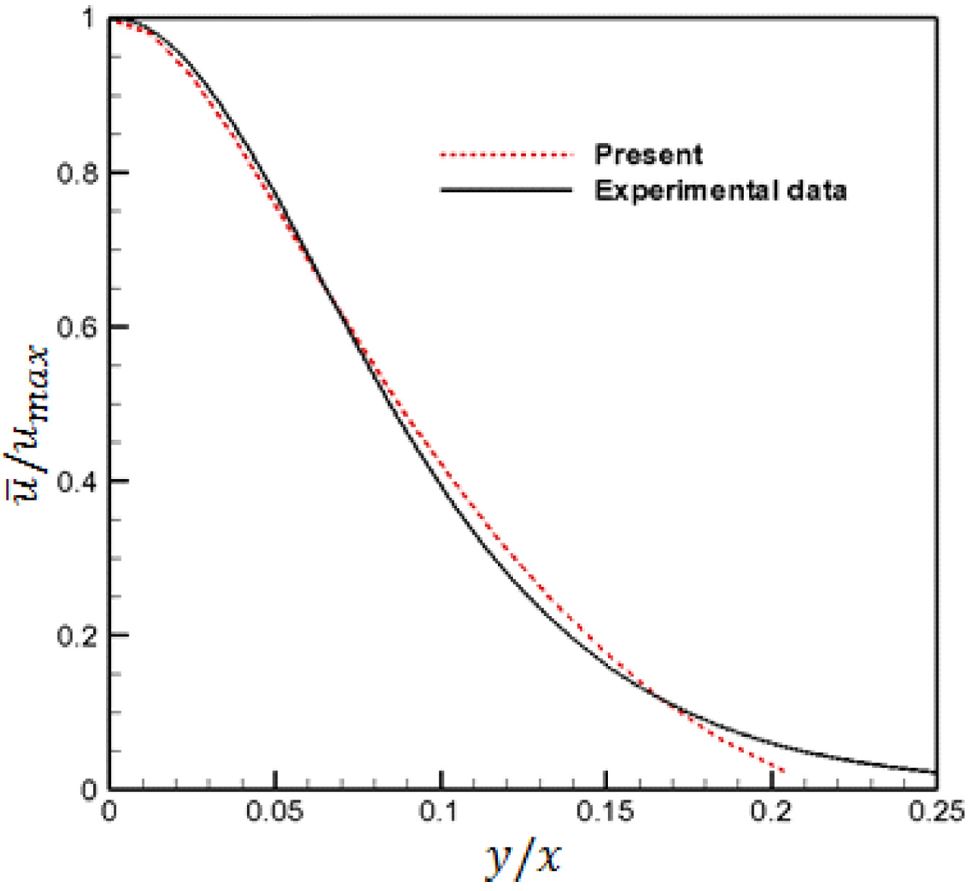

손상된 라이저로부터 기름이 제트유동과 같이 유출되기 때문에 제트유동에 대해 먼저 해석을 진행하였다. 총 9,200개의 정렬격자를 사용하였으며 Reynolds number 100,000에서 계산하였다. 공기가 노즐을 통해 유출되며 주변은 유출되는 공기와 같은 성질을 가지고 있다. 유출 속도는 2 m/s이며 위의 수치 방법을 적용하였다.

Fig. 1는 제트유동에 대한 해석결과로 x-방향 속도분포를 보여준다. 제트유동은 후류로 가면서 확산되며 이를 Fig. 2와 같이 거리에 따른 무차원화된 속도분포로 나타낼 수 있다. 실험결과(Wygnanski and Fiedler[1969]; White[2006])는 curve fitting 한 것을 의미한다. 계산결과, 실험결과와 유사하게 계산된 것을 확인 할 수 있다.

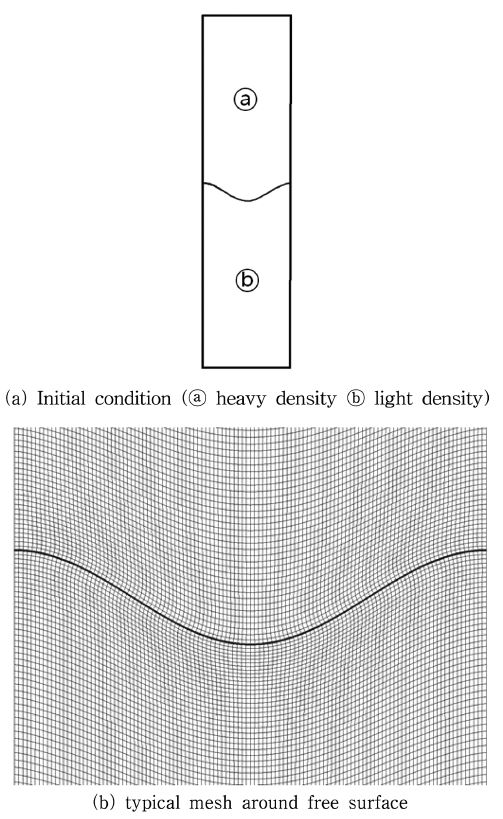

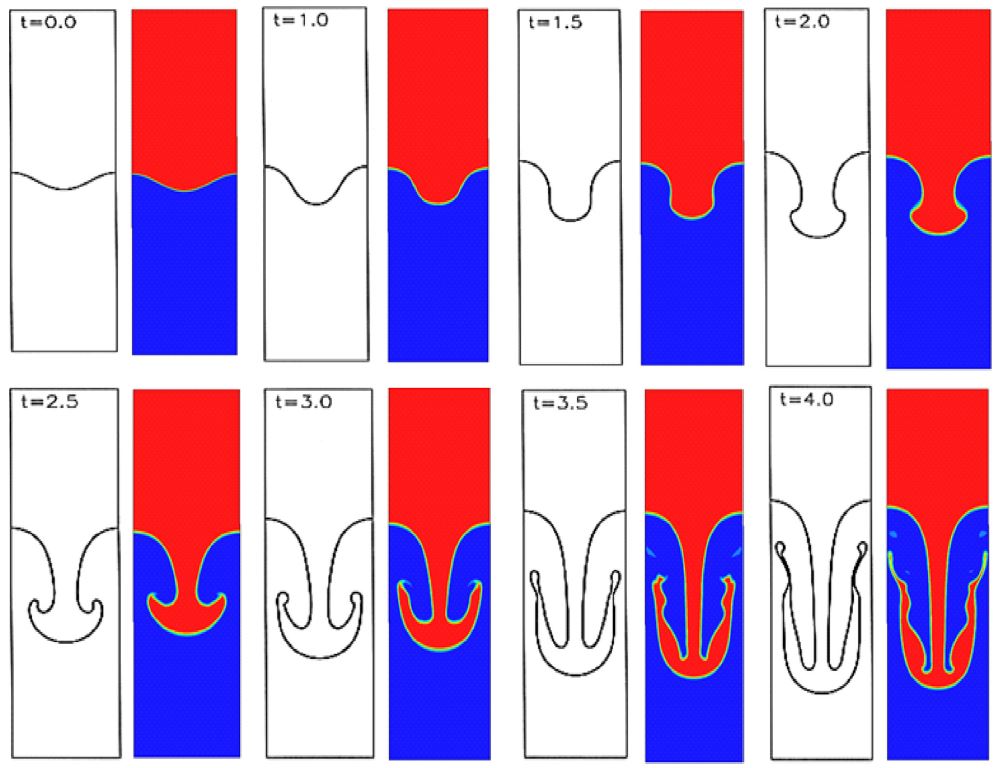

기름과 해수의 섞임을 모사하기 위해 밀도 차에 의해 섞이는 Rayleigh-Taylor instability를 해석하였다. Fig. 3은 Rayleigh-Taylor instability의 검증계산을 위한 초기조건 및 격자를 보여준다. 총 35,100개의 정렬격자가 사용되었고 초기 경계면 프로파일은 y = 2.0 + 0.1cos(2πx)를 적용하였다. Rayleigh-Taylor instability 해석을 위한 밀도 비를 Atwood number (A)로 나타내었다.

| (11) |

여기서 아래 첨자 heavy는 상대적으로 무거운 밀도, light는 상대적으로 가벼운 밀도를 나타낸다. Atwood number 0.5, Reynolds number 256에서 계산하였다. 벽면은 no-slip조건으로 설정하였다. 자유 수면은 VOF 방법을 적용하여 해석하였고 그 외에 수치방법은 제트 유동과 동일하게 적용하였다.

Fig. 4는 시간에 따른 Rayleigh-Taylor instability 해석결과를 나타낸다. 시간에 따른 자유수면 변화가 He et al.[1999]과 유사하게 계산된 것을 확인 할 수 있었다.

2.4 기름유출 수치해석을 위한 격자 및 경계 조건

실제 환경과 가까운 해석 결과를 얻기 위해 동해에 위치한 동해가스전을 대상으로 수치해석을 수행하였다. 해류의 영향이 있는 상태에서 기름이 확산되는 정도를 파악하기 위해 수심에 따른 해류의 속도 분포를 입구조건에 적용시켰다. 해저에서 수면까지의 속도 분포를 구현하기 위해 식 (12)을 적용하였다(Zhu et al.[2014]).

| (12) |

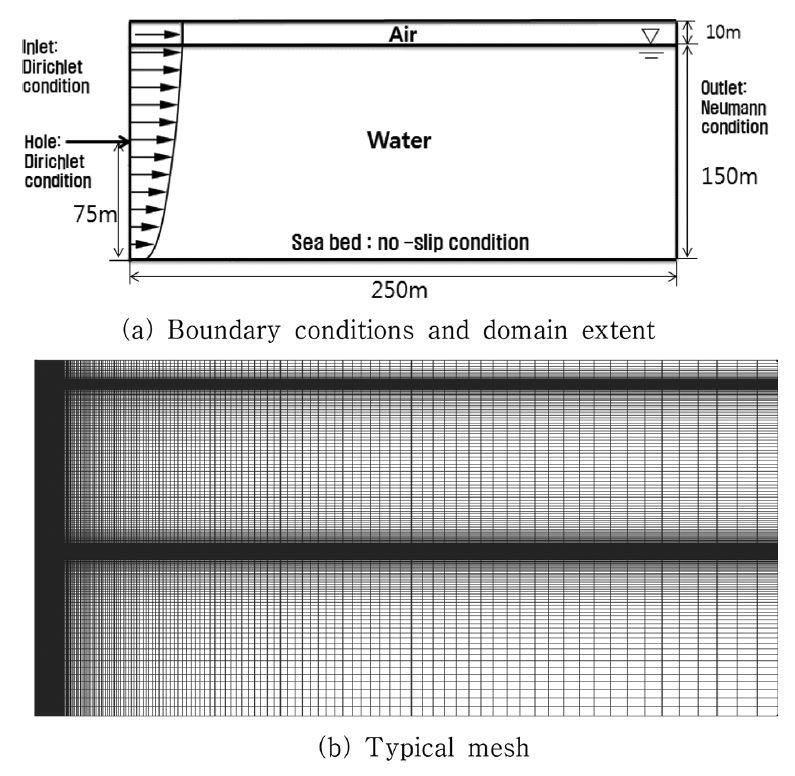

여기서 vsw_max는 해류의 최대 속도로 해수면에서의 속도를 나타내며 동해의 평균 유속인 0.4m/s를 고려하였다. H는 수심을 나타내며 y는 해저 면에서부터의 수직 거리를 의미한다. Fig. 5는 경계조건, 계산영역 크기, 격자를 보여준다. 계산영역의 수직 방향을 160 m(수심 150 m, 공기 10 m), 수평 방향으로 250 m 설정하였다. 수평방향의 크기는 250 m와 400 m 두 경우에 대해 고려한 후 계산결과를 바탕으로 250 m로 결정하였다. 라이저가 손상된 위치는 해저에서 75m 떨어진 높이를 기준으로 삼았다. 기름 유출 계산을 위해 총 74,600개의 정렬 격자가 사용되었다. 기름의 유출 속도(vo)는 2 m/s를 기준으로 삼았으며 유출 속도(유량)의 영향을 알아보기 위해 1 m/s~5m/s (1.45 kg/s~7.26 kg/s)로 속도를 변화시키면서 계산하였다. 공기의 경우 대기압을 적용하였으며 공기의 속도는 vsw_max와 동일하게 적용하였다. 공기, 해수, 기름의 밀도는 ρa= 1.225 kg/m3, ρsw= 1025 kg/m3, ρo = 740 kg/m3로 각각 적용하였다. 공기, 해수, 기름의 점성계수는 μo= 1.8×10-5kg/ms, μsw= 1.0×10-3kg/ms, μo= 0.048 kg/ms를 각각 적용하였다. 기름의 밀도 경우 기름 밀도 차이에 따른 변화를 고려하기 위하여 710 kg/m에서 800 kg/m까지 30 kg/m씩 증가 시키며 계산하였다(Hoffmann et al.[1953]).

Table 1은 기름 밀도, 기름 유출속도(유량), 해류 속도, 구멍의 지름, 손상된 라이저의 위치 변화에 따른 계산 케이스를 나타낸다. Case 2를 표준 계산으로 설정하여 각 케이스의 결과와 비교하였다.

3. 해석 결과 및 토의

3.1 표준 계산

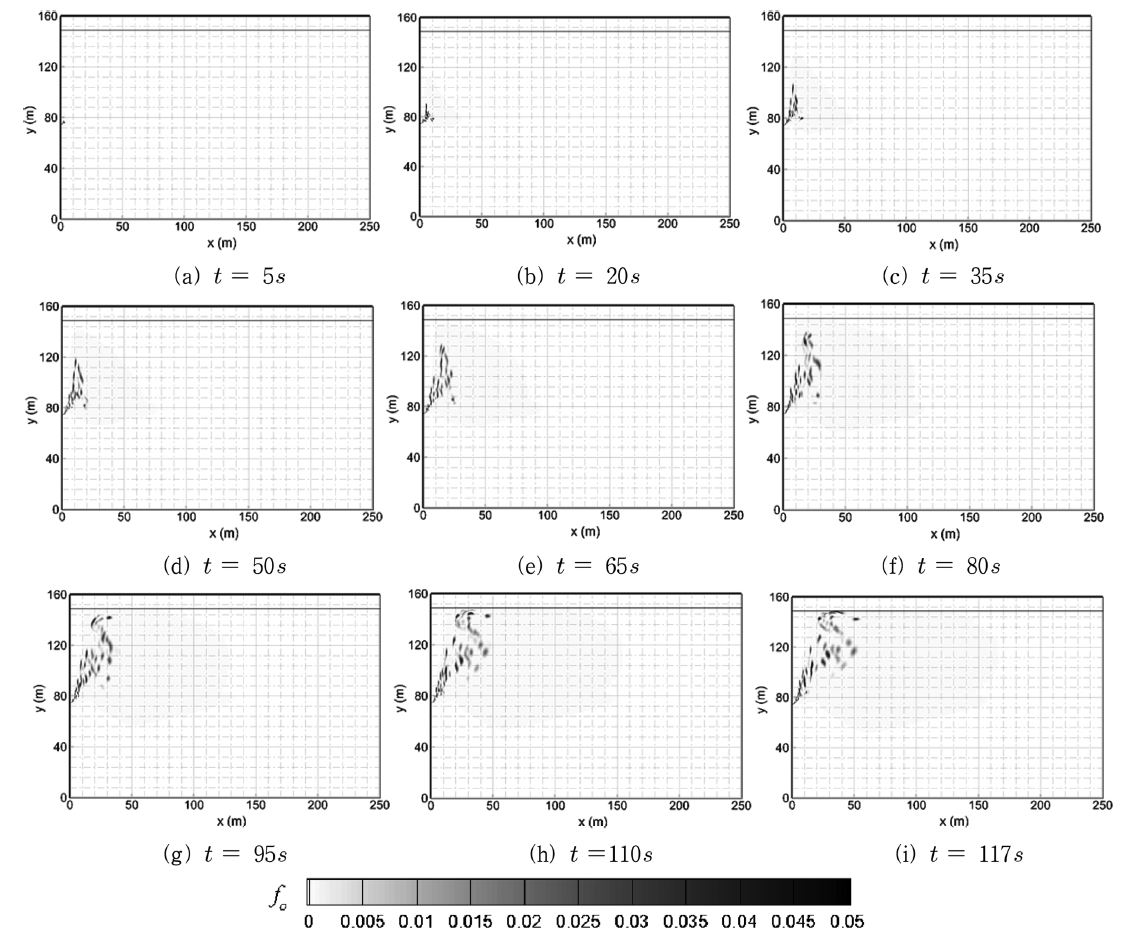

Fig. 6은 기름의 확산정도를 시간에 따라 나타낸다. 기름이 유출된 직후에는 한 덩어리로 뭉쳐서 유출되며 그 후 기름 기둥을 형성하며 상승하였다. 유출된 기름이 기둥을 형성하다 떨어져 나가 기름덩어리로 확산되며 수면으로 상승할수록 해류의 속도가 빨라져 수평방향으로 이동이 커지는 것을 확인 할 수 있다. 기름 기둥은 약 5 m~10m 정도 형성하고 기름덩어리 형태로 떨어져 나갔다. 기름덩어리는 117초에 수면에 도달하는 것을 확인 할 수 있었으며 기름 덩어리가 수면에 도달하였을 때 유출 장소에서 수평방향으로 가장 멀리 이동한 기름덩어리의 거리는 55 m로 확인 되었다. Fig. 6을 살펴보면 수면에 도달하는 기름덩어리가 가장 멀리 이동한 기름덩어리와 다르다는 것을 확인 할 수 있다. 그 원인은 기름 덩어리의 크기가 다르기 때문이다. 손상부에서 뿜어져 나온 기름은 기름 기둥을 이루다가 어느 순간 기름 덩어리로 떨어져 나가는데 그 크기들이 모두 다르기 때문에 부력, 전단력, 중력, 속도에 의한 운동에너지 등 기름 덩어리에 작용하는 힘들의 크기가 달라진다. 그래서 크기에 따라 부력의 힘이 크면 수면으로 상승하는 폭이 크고 해류속도에 의한 모멘트가 크게 작용하면 수평으로 이동하는 폭이 크게 작용한 것으로 판단 할 수 있다.

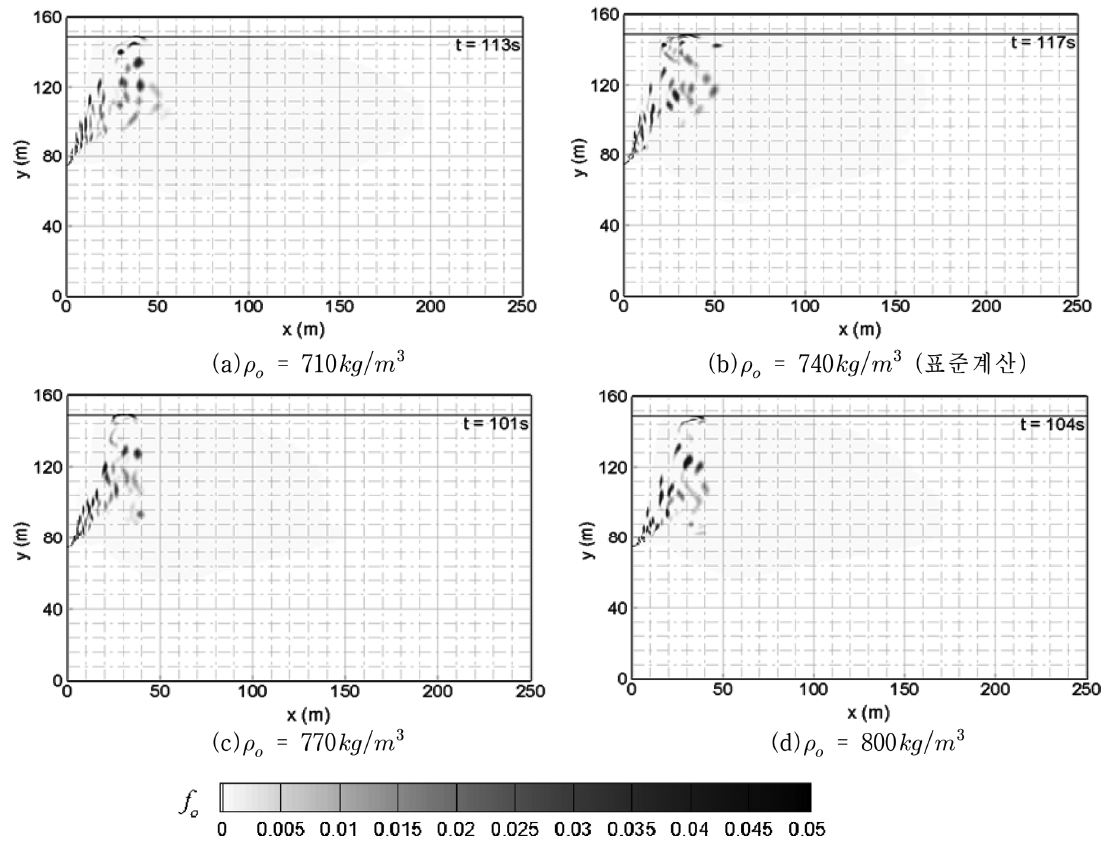

3.2 기름 밀도에 따른 영향

기름 밀도에 따른 기름 확산을 정도를 알아보기 위해 기름의 밀도를 710 kg/m3에서 30 kg/m3씩 증가시키며 계산하였다. Fig. 7은 기름 밀도에 따른 수면에 도달했을 때의 시간 및 이동거리를 나타낸다. 밀도가 710 kg/m3의 경우 수면에 도달한 시간은 113초로 표준 계산에 비해 4초 빠르게 떠올랐으며 이동거리는 57 m로 표준 계산에 비해 2 m 멀리 이동한 것으로 계산되었다. 800 kg/m3의 경우 수면에 도달한 시간은 104초로 표준 계산에 비해 13초 빠르게 떠올랐으며 이동거리는 42 m로 표준 계산에 비해 13 m 작게 이동하였다. 밀도의 변화는 기름에 작용하는 중력 및 부력에 영향을 미치며 밀도가 높을수록 기름에 작용하는 중력이 영향이 커지기 때문에 같은 크기의 기름덩어리라도 밀도가 작을수록 빠르게 수면으로 상승한다. 정확한 비교를 위해 100초를 기준으로 710 kg/m3와 800 kg/m3의 수평으로 이동한 거리를 확인해 보았다. 710 kg/m3은 50m 이동하였고 800 kg/m3은 40m 이동하였다. 비교 결과 100초 기준 약 10m 정도 차이가 났지만 100초 이전의 결과를 비교한 결과에서는 약 1~3 m정도 차이가 났으며 100초 이후에 기름덩어리가 수면에 가까이 위치하여 해류의 영향을 크게 받아 거리의 차이가 벌어지는 것을 확인하였다. 밀도가 작을수록 중력의 영향이 작기 때문에 기름덩어리들이 수면으로 빠르게 상승해야 하지만 계산결과 수면에 가까울수록 해류 속도가 상승하는 힘보다 크게 작용하여 밀도가 큰 기름덩어리보다 늦게 수면에 도달했다. 하지만 그만큼 더 수평으로 이동한 것으로 확인 할 수 있다.

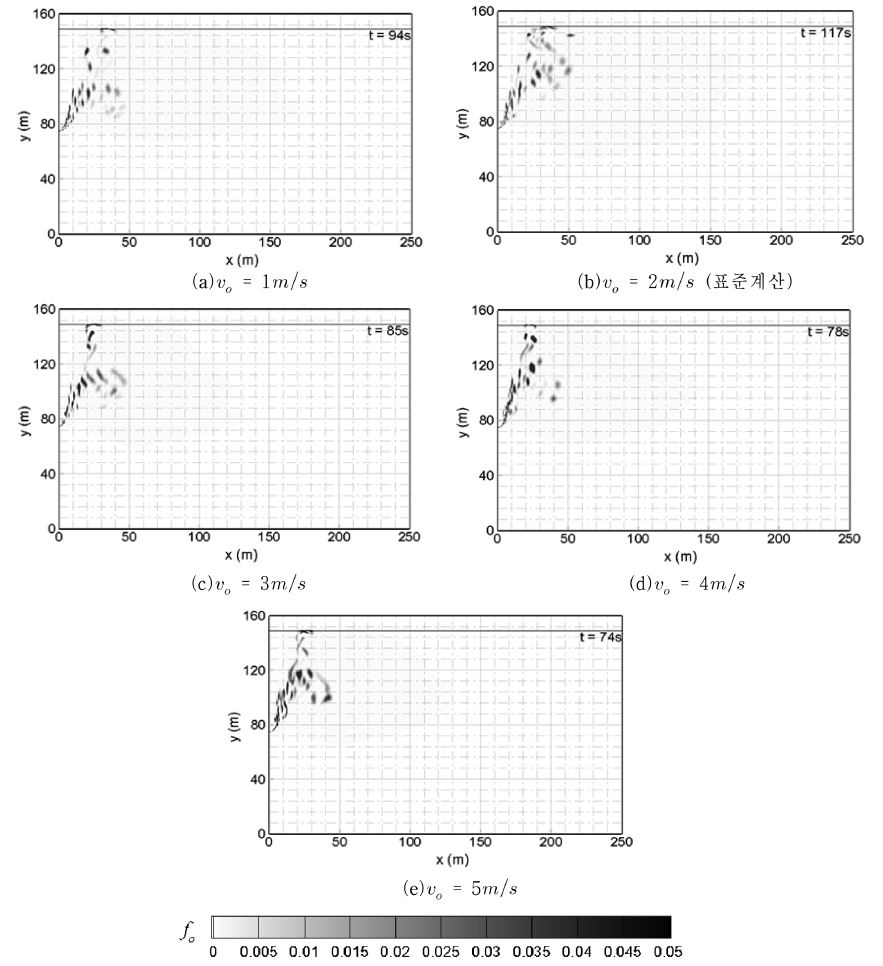

3.3 기름 유출 속도에 따른 영향

기름 유출 속도에 따라 1 m/s~5m/s(유량은 0.001963 m3/s~0.009813 m3/s)로 증가시키며 계산하였다. Fig. 8은 기름 유출 속도에 따라 수면에 도달했을 때 이동거리를 나타낸다. 기름 유출 속도가 1 m/s의 경우 수면에 도달하는 시간은 94초이며 표준 계산에 비해 23초 빠르게 떠올랐으며 이동거리는 48 m로 표준 계산에 비해 7 m작게 이동하였다. 기름 유출 속도가 5 m/s의 경우 수면에 도달하는 시간은 78초 표준 계산에 비해 43초 빠르게 떠올랐으며 이동거리는 45 m로 표준 계산에 비해 10 m 작게 이동하였다. 기름 유출 속도를 변화시킨 계산 결과 이동거리는 45 m~49 m로 4 m의 차이를 보였지만 수면에 도달하는 시간은 74초~94초로 20초 차이를 보였다. 계산결과, 기름 유출 속도가 빠를수록 수면에 도달하는 시간은 빨라지지만 수평으로 이동한 거리에는 영향이 거의 없는 것으로 판단된다. 이것은 유출되는 속도가 기름의 운동에너지에 작용하여 수면에 도달하는 시간이 빨라지는 것으로 판단된다. 다만 Fig. 8의 (b) 표준 계산을 보면 다른 계산에 비해 시간이 크게 나온다. 이는 기름덩어리의 크기가 위로 상승하는 부력 및 운동에너지보다 수평으로 이동하는 해류속도에 영향을 더 많이 받은 것으로 설명 할 수 있다.

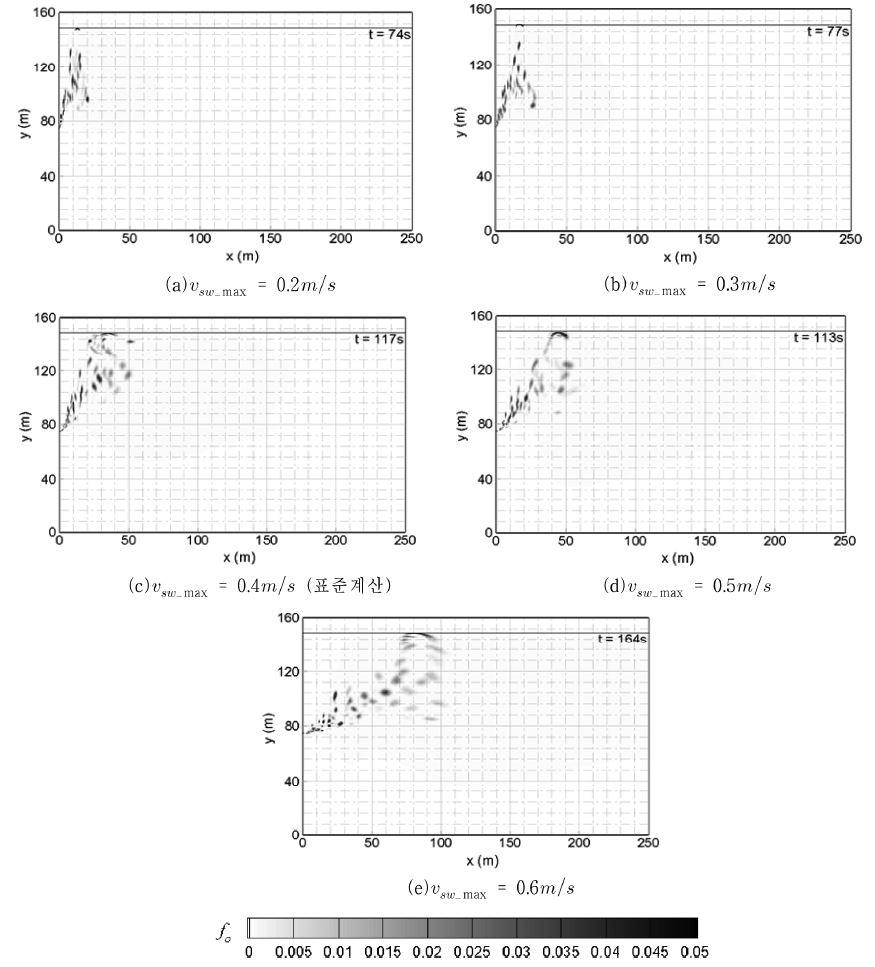

3.4 해류 속도에 따른 영향

해류 속도에 따라 0.2 m/s~0.6 m/s로 증가 시키며 계산하였다. Fig. 9는 해류 속도에 따른 영향을 보여준다. 해류 속도가 0.2 m/s의 경우 수면에 도달한 시간은 77초로 표준 계산에 비해 40초 빠르게 떠올랐으며 이동거리는 22 m로 표준 계산에 비해 33 m 작게 나왔다. 해류 속도가 0.6 m/s의 경우 164초로 표준 계산에 비해 47초 늦게 떠올랐으며 이동거리는 106 m로 표준 계산에 비해 51 m 멀리 이동하였다. 기름이 유출되는 75 m 지점부터 약 5 m~10 m 정도 기름기둥이 생겨나며 그 이후 기름 기둥에서 떨어져나간 기름덩어리들은 해류의 영향을 크게 받았다. 이는 해류에 의한 전단력이 기름덩어리에 작용하였고 해류속도가 빠를수록 즉 전단력이 클수록 기름덩어리의 수평이동은 크게 나왔다. 해류의 속도가 작을수록 이동거리는 작고 수면에 도달하는 시간이 빨라진 것을 알 수 있다.

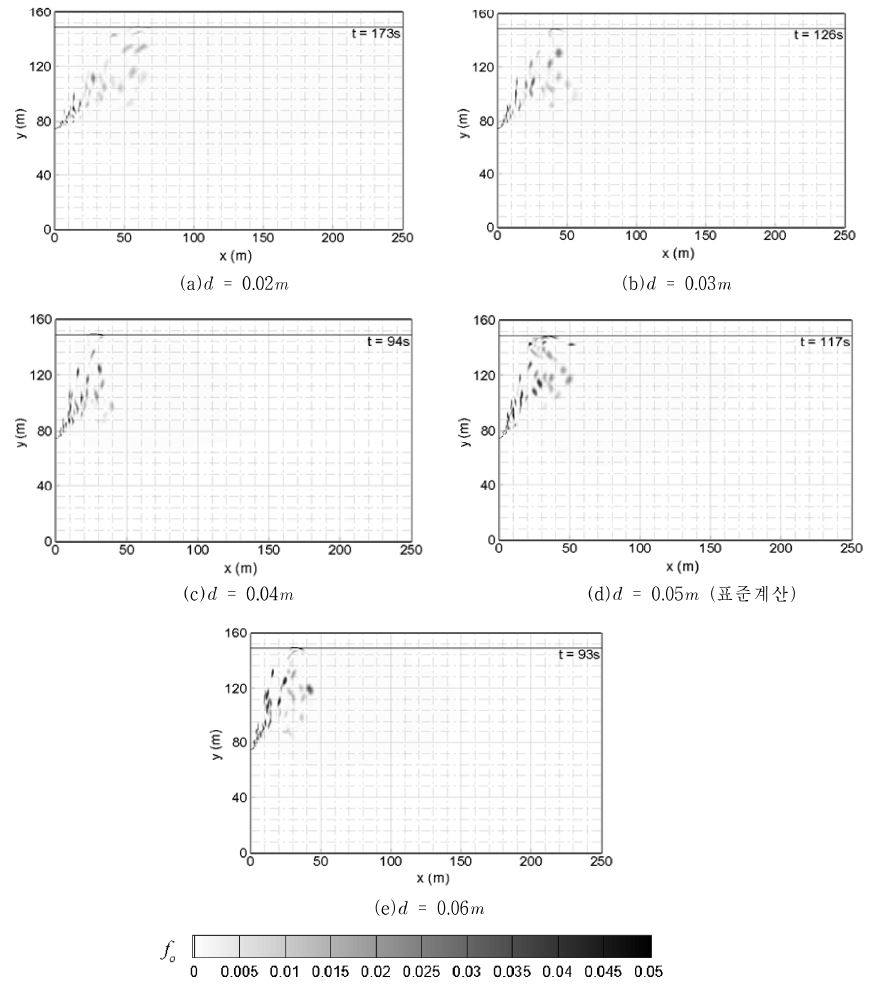

3.5 라이저의 손상부 직경에 따른 영향

라이저의 손상부 직경은 0.02m~0.06m로 속도 2 m/s를 기준으로 유량은 0.000628m3/s~0.005652m3/s로 증가시키며 계산하였다. Fig. 10은 라이저의 손상부 직경에 따른 영향을 나타낸다. 손상된 형태는 원의 형상으로 가정하였다. 동일한 속도로 기름이 유출되었기 때문에 크기에 따라 같은 시간 기름이 유출되는 양이 달라지며 그에 따라 수면에 도달하는 시간의 변화를 확인하였다. 손상부 직경이 0.02m의 경우 수면에 도달하는 시간은 173초로 표준 계산에 비해 56초 늦게 떠올랐으며 이동거리는 73 m로 표준 계산에 비해 18 m 멀리 이동하였다. 0.06 m의 경우 수면에 도달하는 시간은 93초로 표준 계산에 비해 24초 빠르게 떠올랐으며 이동거리는 45m로 표준 계산에 비해 10 m 작게 이동하였다. 계산 결과, 직경이 커질수록 유량이 많아지고 그로 인해 수면으로 상승하는 운동에너지가 커진다. 같은 시간을 기준으로 기름이 유출될 경우 손상부 직경이 커질수록 수면에 도달하는 시간이 짧아진다.

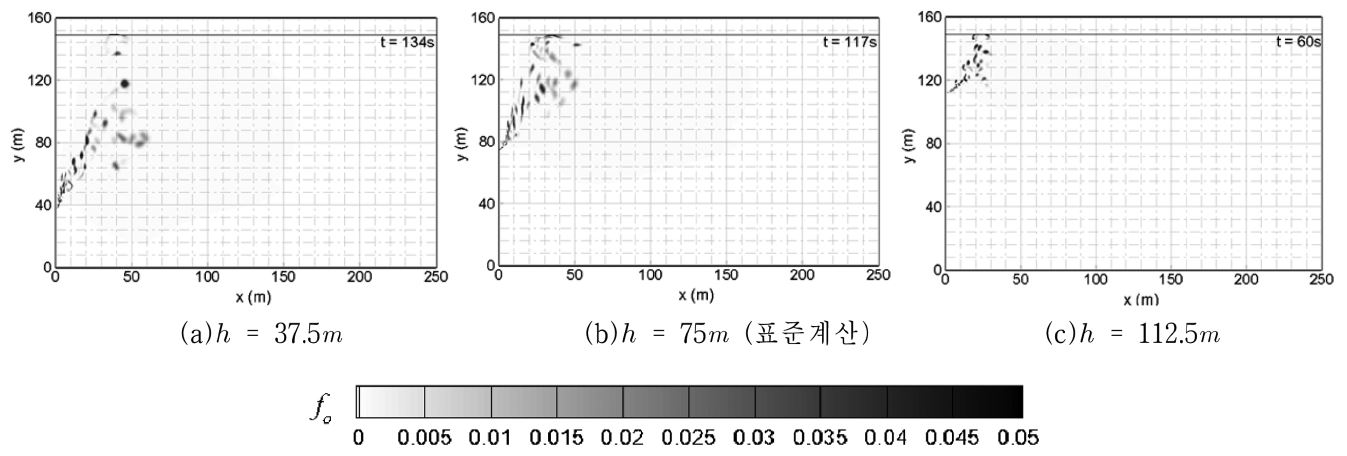

3.6 손상부 위치에 따른 영향

라이저의 손상 위치를 75 m에서 뿐 아니라 해저를 기준으로 라이저의 3/4, 1/4지점에서 손상된 경우에 대해서 계산하였다. Fig. 11은 라이저의 손상 위치에 따른 영향을 나타낸다. 라이저의 1/4지점(37.5 m)에서는 수면에 도달하는 시간이 134초로 표준 계산에 비해 17초 늦게 떠올랐으며 이동거리는 62 m로 표준 계산에 비해 7 m 멀리 이동하였다. 3/4지점(112.5 m)에서는 수면에 도달하는 시간이 60초로 표준 계산에 비해 57초 빠르게 떠올랐으며 이동거리는 31m로 표준 계산에 비해 24m 작게 이동하였다. 계산 결과, 해류의 영향을 많이 받아 기름 유출되는 지점이 수면으로 올라갈수록 기름 기둥이 빠르게 사라지며 기름덩어리는 해류의 영향을 크게 받는 것으로 확인했다.

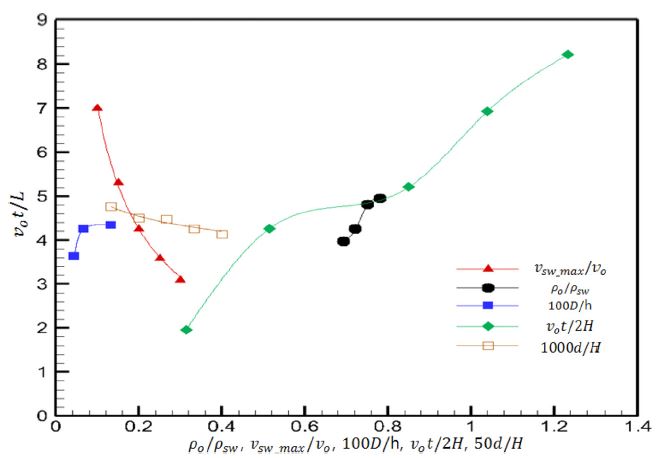

3.7 기름 확산 예측 모델

Fig. 12에서는 수면높이에 도달한 시간에 따른 기름의 이동거리를 해수와 기름의 밀도 비, 라이저의 손상부 직경 및 위치, 해류의 속도에 따라 무차원화한 값을 나타낸다. y축은 기름 유출속도와 수면에 도달하는 시간을 이동거리로 나눠 무차원화 하였다. 해수의 밀도가 커질수록 그래프는 포물선 모양으로 증가하는 형태를 나타낸다. 이는 기름의 밀도가 커질수록 시간이 동일하다고 가정하였을 경우 이동거리가 작다는 것을 의미한다. 기름 유출의 속도가 빠를수록 포물선 모양으로 증가하는 형태를 나타낸다. y축에도 기름 유출속도를 포함하기 때문에 각 케이스의 이동거리가 유사함에도 속도가 빠를수록 수면에 도달하는 시간이 짧아짐에도 불구하고 이와 같은 결과를 얻은 것으로 판단된다.

반면에 해류속도가 커질수록 포물선 모양으로 감소하는 형태를 나타낸다. 해류 속도가 커지면서 수면에 도달하는 시간이 증가하는 것에 비해 이동거리가 증가하는 비가 크므로 나타나는 현상으로 판단된다. 손상부 직경의 경우 크기가 커질수록 포물선 모양으로 감소하는 형태를 나타낸다. 유량이 많아져 수면에 도달하는 시간이 짧아지므로 나타나는 현상으로 판단된다. 무차원화 한 결과를 토대로 수식으로 표현하였으며 식 (13)~(15)는 다항식으로 표현하였고 식 (16)~(17)은 로그함수로 나타냈으며 수식들의 오차는 본 연구에서 결정한 경계조건 안에서 약 2%의 오차를 보이지만 손상부의 위치별 결과를 수식화한 식 (17)은 오차가 약 19.7%정도로 크게 나왔다.

| (13) |

| (14) |

| (15) |

Dimensionless time required for oil mass which have the horizontal migrate distance when they reach the sea surface (vot/H) versus ρo/ρsw, vsw_max/vo and 100 d/H.

| (16) |

| (17) |

여기서 t는 수면에 도달한 시간, L는 수면에 도달하였을 때 이동한 거리, h는 해저에서 손상부까지 높이, d는 손상부의 직경, D는 표준 손상부의 직경(=0.05 m)이다.

4. 결 론

본 연구에서는 소스코드가 공개된 전산유체역학 라이브러리인 OpenFOAM을 이용하여 기름 유출의 확산정도를 계산하고 해수와 기름의 밀도 비, 손상부의 크기 및 위치, 해류 속도에 따라 기름이 수면에 도달하는 시간 및 도달하였을 때 이동한 거리를 추정하였다.

계산 결과, 기름은 손상된 위치에서 약 5 m~10 m 정도 기름 기둥을 형성하다가 기름덩어리로 떨어져 나간 뒤 수면에 도달하며 기름덩어리로 변한 기름들은 해류의 영향을 크게 받았다. 해수와 기름의 밀도 비가 작을수록 수면에 도달하는 시간 및 수평이동거리가 크게 나타났으며 손상부의 크기 및 기름 유출 속도를 통해 기름의 유량이 많을수록 수면에 빠르게 도달하는 것을 확인하였다. 또한 해류 속도가 클수록 수면에 도달하는 시간이 늘어났고 수평이동거리는 더욱 커지는 것을 확인하였다. 위의 결과를 토대로 무차원화 한 뒤 식으로 나타내며 비례관계를 확인했다. 무차원화 된 식은 방재 측면에서 시간으로 표시하였다. 무차원화된 식에 대해서는 상들간의 부력, 관성력 비로 나타내는 것도 연구의 목적에 따라 필요할 것으로 여겨진다.

향후에는 기름의 유출 해석을 3차원으로 해석하여 깊이에 따른 해류의 방향 및 속도 변화, 온도 변화에 대해 고려할 계획이다. 공기층에서 공기의 방향 및 속도에 따라 표층 해류의 방향 및 속도를 고려하여 실제 해양환경에 적합한 연구가 진행될 것이다. 또한, 와점성 및 확산모델에 대해서도 비등방성 모델에 대한 고려가 필요한 것으로 여겨진다.

Acknowledgments

이 논문은 미래창조과학부의 “신진연구지원사업(2015037577)”의 지원으로 수행되었으며, 이에 감사드립니다.

References

-

Biksey, T.M., Schultz, A.C., Bernhardt, A., and Marion, B., and Peterson, C., (2010), “Ecological and human health risk assessment”, Water. Environ. Res, p2067-2094.

[https://doi.org/10.2175/106143010X12756668802256]

-

He, X., Chen, S., and Zhang, R., (1999), “A Lattice Boltzmann Scheme for Incompressible Multiphase Flow and Its Application in Simulation of Rayleigh–Taylor Instability”, J. Comput. Phys, 152(2), p642-663.

[https://doi.org/10.1006/jcph.1999.6257]

-

Hieu, P.D., Katsutoshi, T., and Ca, V.T., (2004), “Numerical simulation of breaking waves using a two-phase flow model”, Appl. Math. Model, 28(11), p983-1005.

[https://doi.org/10.1016/j.apm.2004.03.003]

-

Hirt, C.W., and Nichols, B.D., (1981), “Volume of fluid (VOF) method for the dynamics of free boundaries”, J. Comput. Phys, 39(1), p201-225.

[https://doi.org/10.1016/0021-9991(81)90145-5]

-

Hoffmann, A.E., Crump, J.S., and Hocott, C.R., (1953), “Equilibrium constants for a gas-condensate system”, J. Pet. Tech, 5(1), p219-228.

[https://doi.org/10.2118/219-G]

- Launder, B.E., and Spalding, D.B., (1972), “Lectures in Mathematical Models of Turbulence”, Academic Press, London, Uk.

- Li, W., Pang, Y., Lin, J., and Liang, X., (2013), “Computational Modeling of Submarine Oil Spill with Current and Wave by FLUENT”, Res. J. Appl. Sci. Eng. Technol, 5(21), p5577-5082.

-

Park, S., Park, S.W., Rhee, S.H., Lee, S.B., Choi, J.E., and Kang, S.H., (2013), “Investigation on the wall function implementation for the prediction of ship resistance”, Int. J. Nav. Archit. Ocean Eng, 5(1), p33-46.

[https://doi.org/10.3744/JNAOE.2013.5.1.033]

-

Roohi, E., Pendar, M.R., and Rahimi, A., (2015), “Simulation of three-dimensional cavitation behind a disk using various turbulence and mass transfer models”, Appl. Math. Model, 40(1), p542-564.

[https://doi.org/10.1016/j.apm.2015.06.002]

- Masutani, S.M., and Adams, E.E., (2002), “Expreimental study of multi-phase plumes with application to deep ocean oil spills”, Final Report University of hawaii.

- Versteeg, H.K., and Malalasekera, W., (1995), “An introduction to computational fluid dynamics the finite volume method”, Person Education Limited, London, Uk.

-

Wang, C., Chen, B., Zhang, B., He, S., and Zhao, M., (2013), “Fingerprint and weathering characteristics of crude oils after Dalian oil spill, China”, Mar. Pollut. Bull, 71(1-2), p64-68.

[https://doi.org/10.1016/j.marpolbul.2013.03.034]

- White, F.M., (2006), “Viscous Fluid Flow third edition”, McGraw-Hill, New York, USA.

-

Wygnanski, I., and Fiedler, H., (1969), “Some measurements in the self-preserving jet”, J. Fluid Mech, 38(3), p557-612.

[https://doi.org/10.1017/S0022112069000358]

-

Zhu, H., Lin, P., and Pan, Q., (2014), “A CFD (computational fluid dynamic) simulation for oil leakage from damaged submarine pipeline”, Energy, 64, p887-899.

[https://doi.org/10.1016/j.energy.2013.10.037]