10MW급 부유식 파력-풍력 복합발전 시스템 플랫폼 초기설계를 위한 위상최적화 응용

초록

본 연구에서는 10 MW급 부유식 파력-풍력 복합발전 시스템의 플랫폼 초기 개념설계를 위해 유한요소해석 기반 위상최적화를 검토하였다. 실제 파력-풍력 복합발전 시스템 플랫폼의 위상최적화를 수행하기 전에 단순화된 구조설계 문제를 이용하여 효율적인 위상최적화 이론을 확인하고자 밀도법과 균질화설계법의 두 가지 위상최적화 이론을 적용하였다. 단순화된 설계 문제의 결과로부터 균질화설계법 이론을 파력-풍력 복합발전 시스템의 플랫폼 위상최적화에 적용하였다. 파력-풍력 복합발전 시스템의 플랫폼 개념설계를 위해서 유한요소해석 모델을 생성하고 설치해역의 해양환경하중을 고려하여 구조해석을 수행하였다. 설계파 및 조류와 같은 해양환경하중으로부터 기인하는 플랫폼 상의 압력과 계류삭의 인장력을 산출하기 위하여 동수력학 해석을 수행하였다. 구조해석을 위한 하중조건은 부유체 동수력학 해석으로부터의 결과와 파력-풍력 복합발전 시스템 중량을 고려하였고, 경계조건은 관성제거법을 사용하여 구현하였다. 밀도법 기반 파력-풍력 복합발전 시스템 플랫폼의 위상최적화 결과로부터 개념설계 단계에서 주요 구조부재의 배치방안을 제시 하였다. 본 연구결과로부터 위상최적화는 부유식 파력-풍력 복합발전 시스템과 같은 새로운 형식의 해양구조물 개발에 있어서 주요 구조부재 배치의 개념설계에 대해 유용한 설계도구임을 확인하였다.

Abstract

This study aims to review a topology optimization based on finite element analysis (FEA) for conceptual design of platform in the 10MW class floating type wave-wind hybrid power generation system (WHPGS). Two topology optimization theories, density method (DM) and homogenization design method (HDM) were used to check which one is more effective for a simplified structural design problem prior to the topology optimization of platform of WHPGS. From the results of the simplified design problem, the HDM was applied to the topology optimization of platform of WHPGS. For the conceptual platform design of WHPGS, FEA model was created and then the structural analysis was performed considering offshore environmental loads at installation site. Hydrodynamics analysis was carried out to calculate pressure on platform and tension forces in mooring lines induced from the offshore environmental loads such as design wave and current. Loading conditions for the structural analysis included the analysis results from the hydrodynamic analysis and the weights of WHPGS. Boundary condition was realized using inertia relief method. The topology optimization of WHPGS platform was performed using the HDM, and then the conceptual arrangement of main structural members was suggested. From the results, it was confirmed that the topology optimization might be a useful tool to design the conceptual arrangement of main structural members for a newly developed offshore structure such as the floating type WHPGS.

Keywords:

Wave-wind hybrid power generation system, Topology optimization, Density method, Homogenization design method키워드:

파력-풍력 복합발전 시스템, 위상최적화, 밀도법, 균질화설계법1. 서 론

화석연료의 고갈과 환경오염 문제로 인해 신재생에너지와 같은 청정 에너지원에 대한 관심이 높아 지고 있다. 특히 해상풍력과 파력 에너지는 광범위한 해양공간의 활용이 가능한 심해 영역에서의 개발에 대한 연구가 활발히 진행되어 오고 있고, 두 에너지원의 발전시스템 개발 대상 적지가 일치하기 때문에 경제성을 높이기 위하여 복합구조물 및 통합 제어시스템을 적용하고자 하는 시도가 많아 지고 있다. 그러나 해상풍력과 파력의 복합발전 시스템을 위한 플랫폼 구조설계는 기존에 존재하지 않는 새로운 형식의 해양구조물이기 때문에 최적화된 구조설계를 실현하기 위한 많은 노력이 필요하다.

조선 및 해양플랜트 구조설계 분야와 관련되어 설계 최적화 연구는 최근 들어 활발히 진행되어 오고 있지만, 대부분의 최적설계연구가 새로운 형식의 선박이나 해양구조물을 대상으로 하기 보다는 기존의 설계모델을 최적화하는데 초점을 맞추었다(Joung et al.[2005], Na et al.[2005], Ryu et al.[2007], Lee and Han[2009], Song et al.[2010(a)]). 그러나 기존의 유사 설계 자료가 존재하지 않는 새로운 형식의 선박이나 해양구조물을 설계해야 하는 경우에는 개념설계 단계에서 합리적인 설계형상을 제시하기 위한 설계 방법론이 필요한데, 위상최적화 이론은 이러한 경우에 효율적으로 응용될 수 있다. 기존의 선박이나 해양구조물과는 달리 합리적인 구조설계의 기능을 극대화함과 더불어 다양한 기능을 복합적으로 적용하는 새로운 형식의 선박이나 해양구조물에 대한 수요가 증가하고 있기 때문에 위상최적화는 해양구조설계 분야에서 중요한 설계 방법론으로 대두될 수 있다(Song et al.[2010(b)]).

최적설계 이론은 일반적으로 치수 최적화, 형상 최적화 및 위상최적화로 나누어 지고, 치수 최적화는 수리계획법과 민감도해석을 기반으로 연속 혹은 이산 변수를 설정된 제한조건을 만족시킴과 동시에 목적함수를 최대화 또는 최소화하는 탐색 방법인 반면, 위상최적화는 유한요소해석을 기반으로 연속체 구조의 기하학적 형상을 변수로 다루기 때문에 유한요소의 소멸, 재생성, 혹은 기하학적인 경계 조건 등이 고려되어야 한다(Suzuki and Kikuchi[1991]). 위상 최적화는 각각의 유한요소의 소멸 및 유지와 위치, 영역간의 연결과 같은 위상을 결정하는 설계방법론이며 고려된 변수의 영역에서 유한요소 절점의 연결성에 대한 제한은 없고 요소 자체의 소멸과 유지만을 고려하기 때문에 폭 넓은 변수의 범위에서 기하학적인 최적위상을 고려할 수 있다. 위상 최적화 이론은 1990년대 초반부터 수치계산을 위한 물리적 환경의 향상과 더불어 다양한 분야에서의 응용 연구가 활발히 수행되어 오고 있으며 위상최적화 방법은 설계영역의 완화방법에 따라서 크게 균질화 설계법(Homogenization Design Method, HDM)과 밀도법(Density Method, DM or Simple Isotropic Material with Penalization, SIMP)으로 나눌 수 있다(Bendsøe and Kikuchi[1988], Lim et al.[2006]). HDM은 설계변수영역을 무수히 많은 다공질체로 정의하고 다공질체를 구성하는 단위 미세구조의 구멍 크기와 방향을 변수로 설정하여 적용된 재료의 물성치를 제한조건으로 고려하고 컴플라이언스(compliance)물리량을 목적함수로 설정하여 최소화하도록 정식화한다. HDM은 다공질체의 재료물성치 계산에 복합재료역학 이론인 균질화법을 적용함으로써 이론적 배경이 확실한 반면, 이방성 이론에 기반한 재료물성치 데이터베이스가 필요하기 때문에 수리계산 과정이 다소 복잡하고 상대적으로 많은 설계변수가 필요하다고 알려져 있다. DM은 고려된 설계에서 재료는 등방성이라고 가정하여 위상 설계변수영역을 다공질체 대신에 재료의 밀도를 이용하기 때문에, HDM에 대비 이론적인 배경과 물리적 의미는 다소 부족하지만 알고리즘의 이해하기 쉽고 구현이 용이한 특징을 갖고 있다(Bendsøe[1989]).

본 논문은 위상 최적화 방법을 응용하여 개념설계 단계에서 10MW급 부유식 파력-풍력 복합발전 시스템(Wave-wind Hybrid Power Generation System, WHPGS)의 플랫폼(platform) 주요 구조부재 배치 형상설계의 검토를 목적으로 한다. WHPGS 플랫폼에 대한 위상최적화를 수행하기 전에 HDM과 DM의 이론적 배경에 대해서 고찰하고, 효율적인 이론 적용을 위하여 솔리드(solid) 요소로 구성된 단순화 구조설계 문제에 대해서 각각의 위상최적화 이론을 적용하여 수치계산을 수행하였으며 그 결과를 비교·검토하였다. WHPGS 플랫폼에 대한 위상최적화를 응용하기 위하여 기초 외형치수만 결정된 플랫폼에 대한 동수력학 해석(hydrodynamics analysis)과 유한요소해석(Finite Element Analysis, FEA)을 통해 위상최적화 문제의 하중조건을 설정하였다. 동수력학 해석에서 설치해역의 설계파와 조류와 같은 해양환경하중을 적용하여 WHPGS 플랫폼과 계류삭(mooring line)에 발생하는 압력분포와 인장력을 산출하였다. FEA에서는 솔리드 요소를 사용하여 기초 WHPGS 플랫폼을 모델링하고 동수력학 해석에서 산출된 플랫폼 압력분포와 계류삭 인장력, 그리고 주요 발전 시스템의 중량을 하중조건으로 적용하였으며, 관성제거법(inertia relief method)을 사용하여 구속조건을 설정하여 구조해석을 수행하였다. 위상최적화 수행을 통해 개념설계단계에서 WHPGS 플랫폼의 주요 구조부재 형상 설계안을 제시하였고, 유한요소의 형태와 크기에 따른 위상최적화 결과의 영향도에 대한 검토를 수행하였다.

2. 이론적 배경

2.1 위상최적화 문제 정식화

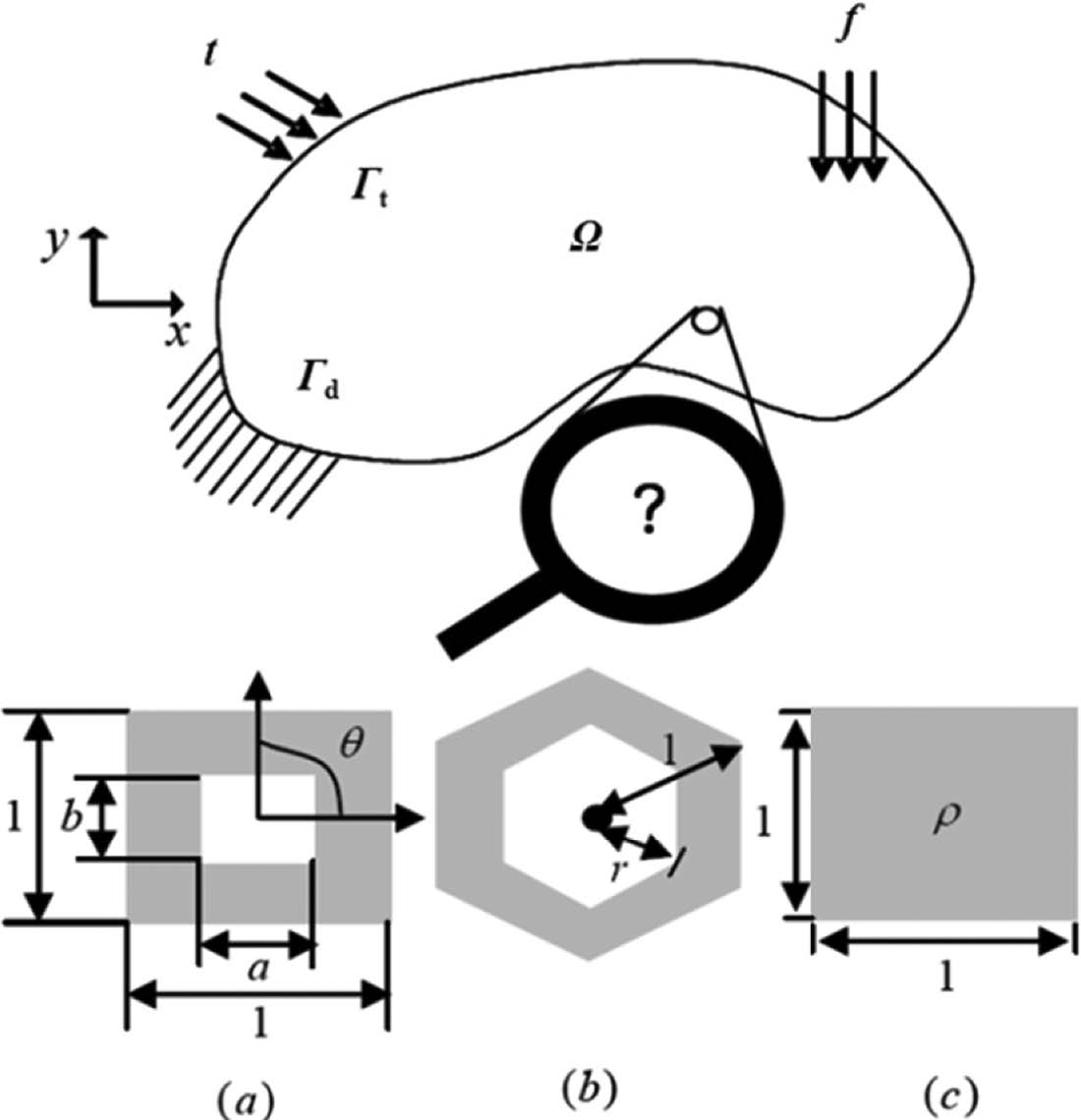

위상최적화에서 고려되는 설계영역은 사각 미소구조, 육각 미소구조 그리고 이산화 요소로 정의되며, 다음의 Fig. 1과 같이 나타낼 수 있다.

가상변위원리를 적용하여 Fig. 1에서처럼 경계가 Γd인 설계영역 Ω에서 체적에 작용하는 힘 f, 경계 Γt에서 표면력 t가 작용하는 선형탄성체 구조의 평형상태는 다음과 같이 정의할 수 있다(Lim et al. [2006], Bendsøe and Kikuchi [1988]).

| (1) |

Design domain; (a) rectangular microstructure, (b) hexagonal microstructure, (c) discretized element (Lim et al. [2006]).

여기서 u는 변위, v는 소보레프 공간(Sovolev space) V의 부분 집합인 가상변위를 나타내고, 평형상태에서 가상변위에 대한 내부가 상일과 외부작용일인 a(u,v)와 l(v)로 정의 된다. 정적하중 상태에서 최소 변형에 관한 최적화 문제 정식화는 다음과 같이 정의된다.

| (2) |

평형상태의 경계조건을 고려하면 다음과 같은 목적함수를 정의할 수 있다.

| (3) |

여기서 Cmean은 평균 컴플라이언스, ε는 선형 변형텐서이며, 목적함수의 변화는 탄성계수 E값에 의존한다. 탄성계수 산출법에 따라 HDM과 DM으로 구분되며, HDM은 미세구조의 특성을 기반으로 균질화된 복합재료의 물성을 거시적으로 산출하는 방법으로서 Fig. 1(a)와 같이 균질화된 재료의 직교성을 통해 단위 셀의 미세구조가 구멍의 기하학적 치수인 a, b와 회전각도 θ로 표현되거나, Fig. 1(b)에서처럼 미소 셀을 균질화된 등방성 재료를 가정할 경우 육면체 미소구조로 정의될 수 있다. DM은 Fig. 1(c)와 같이 이산화된 요소의 밀도 값을 설계변수로 고려하여 탄성계수와의 관계식을 다음과 같이 정의한다.

| (4) |

여기서 E0는 실제 재료상수 값이며, ρ는 재료밀도 값, E는 설계변수에 따라 변화되는 가상 재료상수 값이다. p는 벌칙인자(penalization parameter)이며 양의 p 값을 이용하여 요소의 밀도를 존재시키거나 제거하는 효과를 구현할 수 있다.

2.2 균질화 설계법(HDM)

HDM에서는 물질의 존재여부를 결정하는 특성함수를 이용하여 적용하여 여러 개의 단위 셀로 구성되는 구조물의 평형방정식을 다음과 같이 정의한다.

| (5) |

여기서 χ와 ρ0는 각각 특성함수와 질량밀도를 나타내며, χ 값은 물질의 존재 시에 1, 미존재 시에0의 값을 갖는다. 설계영역에서 균질하지 않은 것으로 알려진 탄성계수, 재료밀도, 작용하중인 는 균질화 정식화 과정을 거쳐 균질화된 , 로 변환되어 다음과 같은 수정된 평형방정식에 적용된다(Yoo[2001]).

| (6) |

여기서 는 마이크로 영역에서의 평균변위이며, 균질화된 ,을 이용하여 목적함수를 정의한다.

2.3 밀도법(DM)

DM은 Fig. 1(c)에서처럼 설계영역의 이산화 요소를 사용하여 다음과 같은 관계식으로 정의할 수 있다.

| (7) |

여기서 E0와 ρ0는 각각 평균 재료상수와 평균 재료밀도를 나타낸다. 설계영역의 이산화 요소에 대한 컴플라이언스는 등방성 재료의 평면응력 상태에 대한 가정으로부터 다음과 같이 정의된다(Lee and Shin[2006]).

| (8) |

여기서 ν0는 평균 포아송 비(Poisson’s ratio) 이다. 식 (7)과 (8)로부터 최대 강성을 만족하는 위상 및 형상의 경계면은 재료 미존재 시에 0, 완전한 재료인 경우 1, 중간재료인 경우 0과 1 사이의 값으로 정의된다.

3. 단순화 설계 문제

WHPGS의 플랫폼 주요 구조부재 배치 형상검토에 대해 위상 최적화를 응용하기 전에 HDM과 DM을 솔리드 요소로 구성된 단순화 구조물에 적용하여 결과를 비교 검토함으로써 동일한 솔리드 요소로 구성되는 WHPGS의 플랫폼의 위상최적화에 대해서 좀 더 효율적인 이론을 선정하고자 하였다. 단순화 설계 문제로서 외팔보 형태 구조물의 주요 설계치수와 재료 물성치는 Table 1에 나타나 있다.

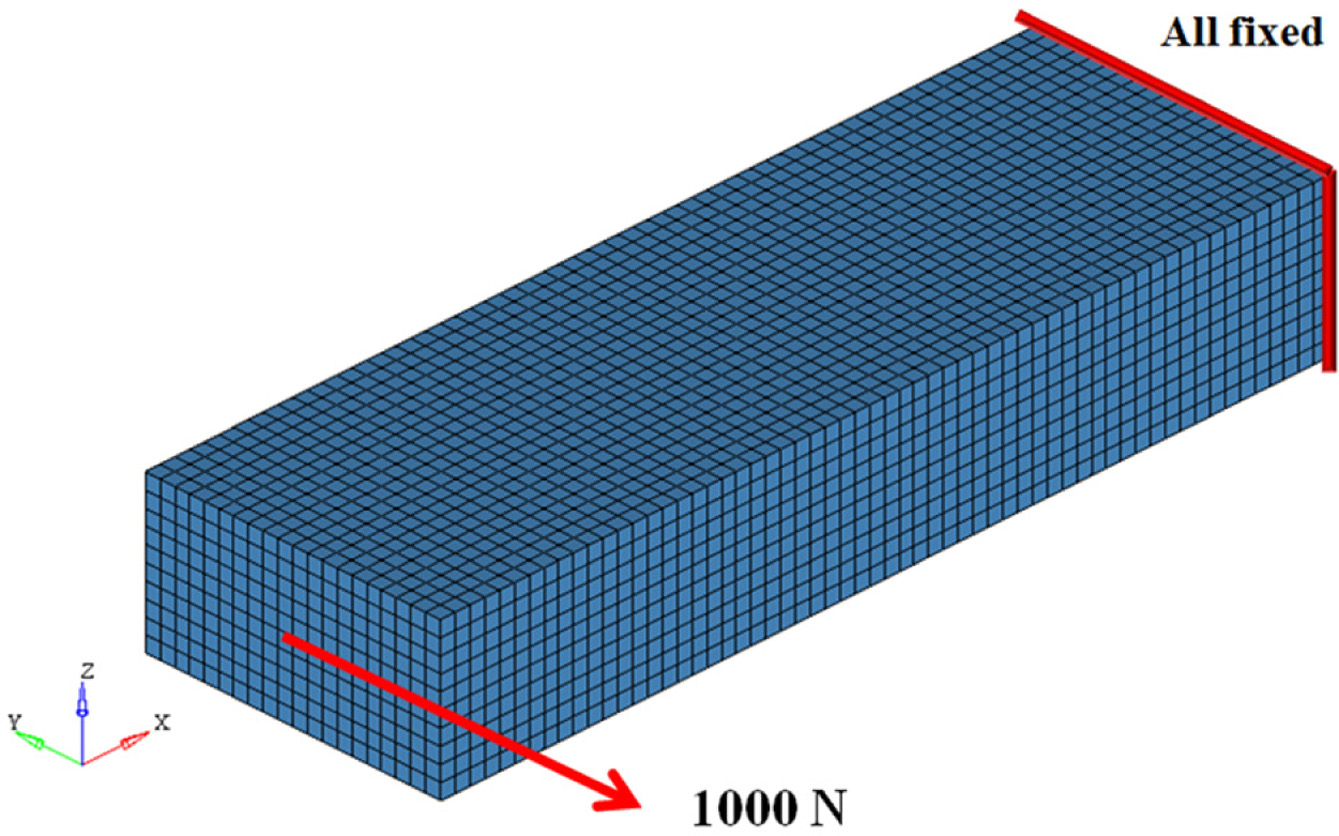

단순화 설계 문제의 유한요소모델과 하중 및 경계조건은 Fig. 2에 나타나 있으며, 한쪽 끝 단면의 중앙부에서 횡방향으로 1 kN의 단위하중을 적용하였고 반대 쪽 단면은 모든 방향의 변위 자유도를 구속하였다. 외팔보 구조물 유한요소모델은 8 절점 육면체 솔리드 요소를 적용하였으며 12,001개의 요소와 14,092개의 절점으로 구성되어 있다.

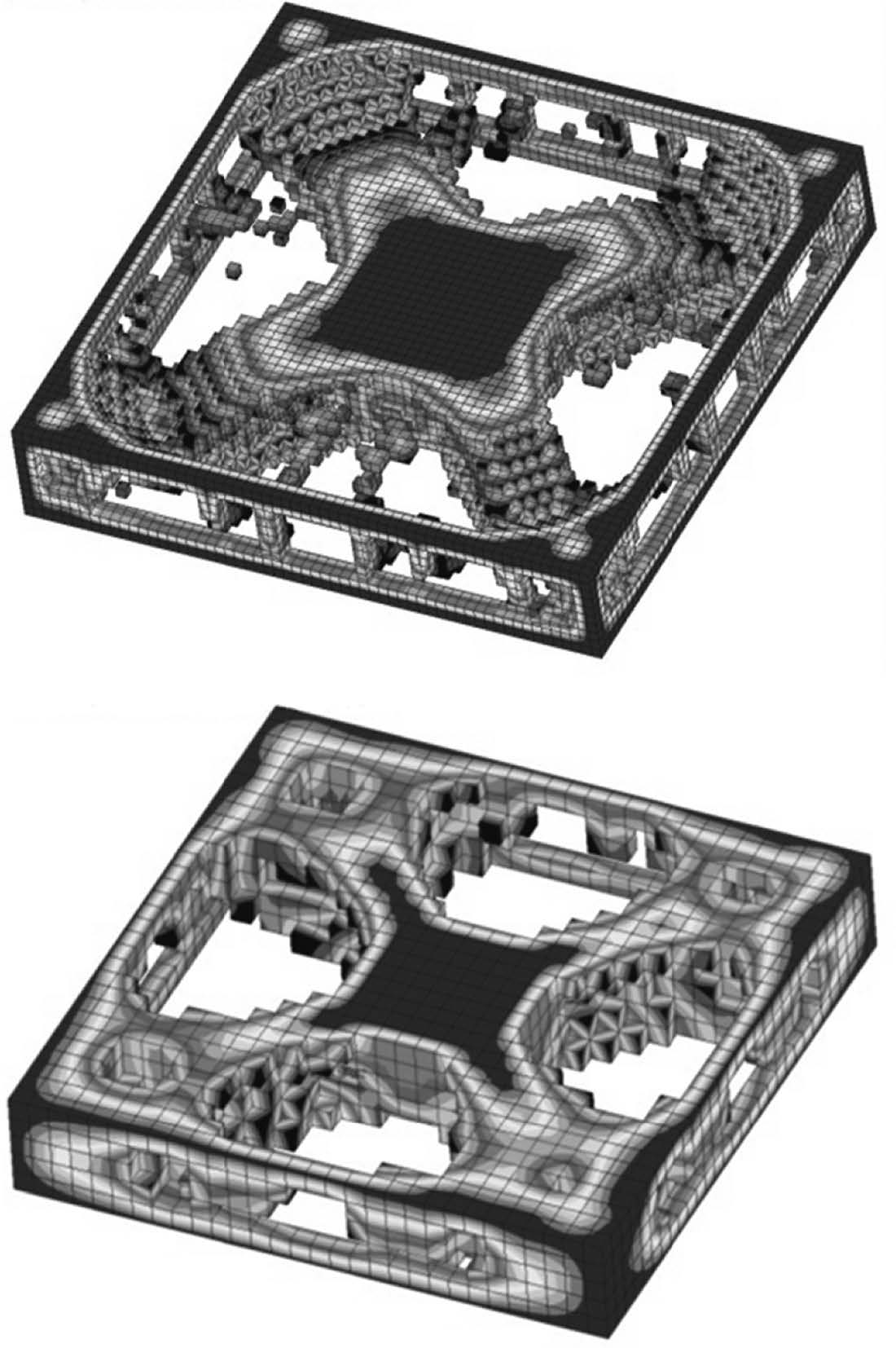

외팔보 구조물의 유한요소모델에 대해서 모든 유한요소를 설계변수로 설정하고 HDM과 DM을 각각 적용하여 위상 최적설계를 수행하였다. 위상 최적설계에서 컴플라이언스를 최소화하도록 목적함수를 정의하고, 전체 설계영역의 질량이 40% 이하가 되도록 제한조건을 설정하는 형태로 최적화 문제 정식화를 정의하였다. HDM 이론을 적용한 위상최적화 해석은 OptiStruct (Altair Engineering [2010])을 사용하였고, DM이론을 적용하기 위해서 NASTRAN SOL200 (MSC.Software [2010])을 사용하였다. HDM과 DM이론을 적용했을 경우의 위상 최적화된 요소밀도 형상결과는 Fig. 3에 나타내었다.

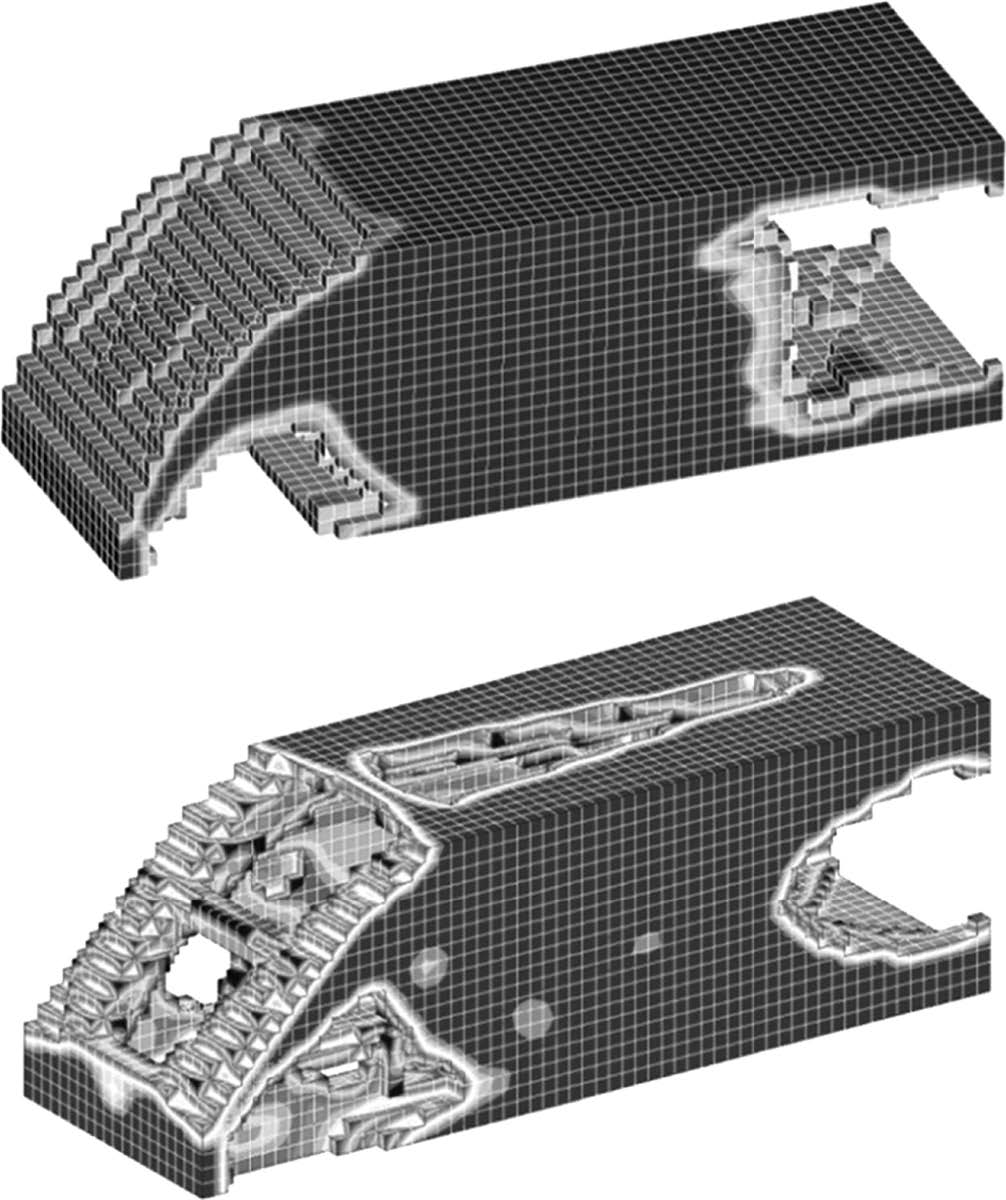

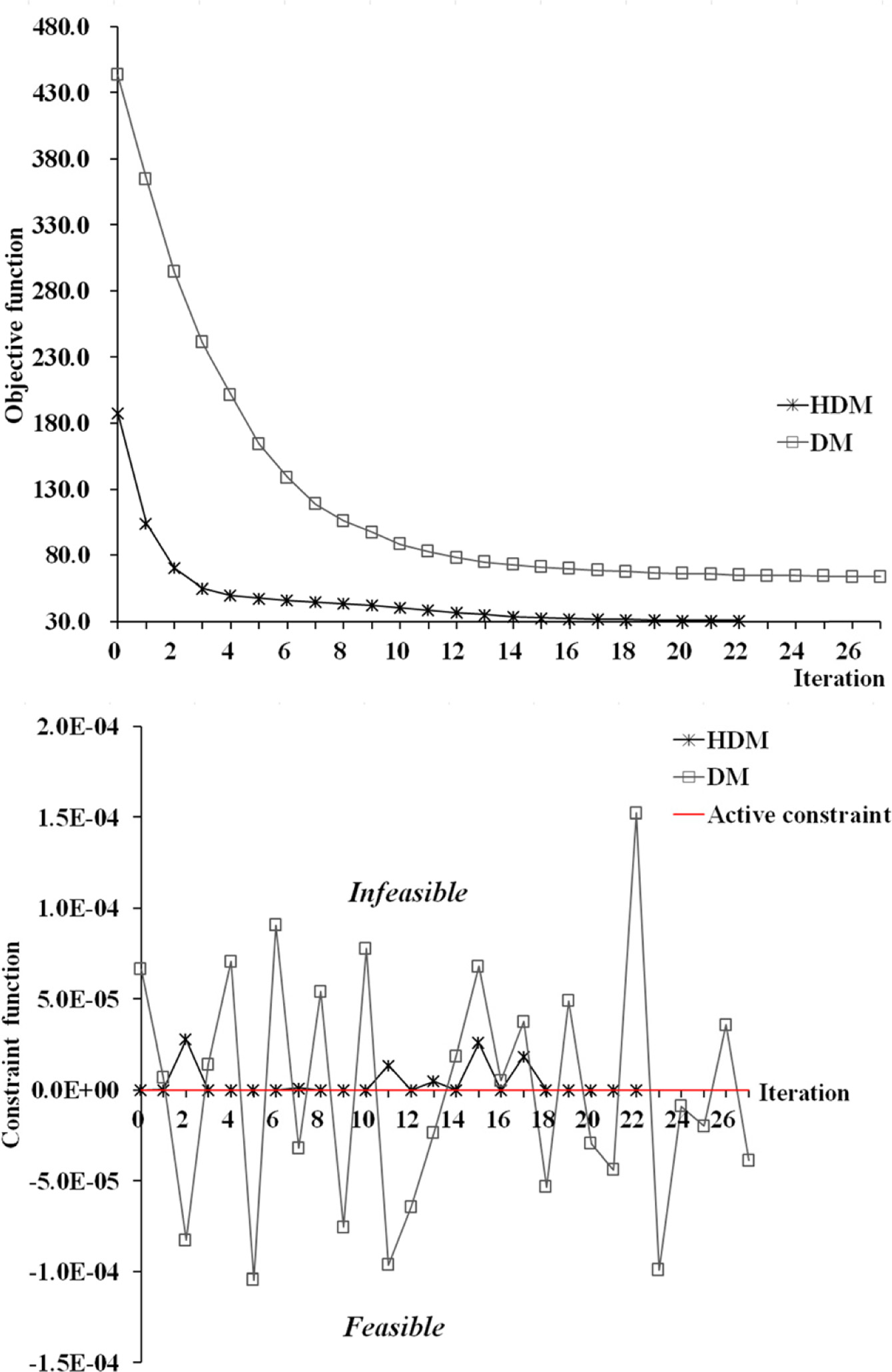

Fig. 3에 나타난 결과는 위상 최적화된 유한요소의 밀도 분포 형상이며 HDM과 DM이론을 이용하여 동일하게 설정된 제한조건 하에서 목적함수를 최소화하도록 수치계산을 수행했을 때 전체적인 요소의 밀도분포 형상은 유사하나 요소 밀도분포의 균일성과 국부적인 요소 밀도분포의 형상에서는 차이가 있는 것을 확인할 수 있다. 요소 밀도분포의 균일성은 요소의 소멸이 상대적으로 많이 발생한 하중 적용부분을 기준으로 비교해 볼 때 HDM을 적용한 경우가 좀 더 우수한 것으로 나타났다. 국부적인 요소 밀도분포의 형상의 경우 DM의 경우 HDM과 달리 상단부에서 요소의 소멸을 나타냈고 구속조건 적용부분에서는 HDM의 요소소멸 형상이 사각형상인 반면 DM의 요소 소멸 형상은 포물선 형상으로 나타났다. HDM 과 DM이론의 위상최적화 수치계산 성능의 검토는 Fig. 4와 같이 목적함수와 제한조건함수의 수렴결과를 통해 비교하여 도시하였다.

Fig. 4에 나타난 바와 같이 HDM의 최적화 수치계산 수렴성이 DM 대비 23% 향상된 것을 확인할 수 있다. 목적함수의 수렴결과는 HDM과 DM의 성능변화 특성은 유사하나 최적화된 정량적 수치결과는 HDM이 좀 더 우수한 것으로 나타났으며 제한조건 함수의 수렴결과에서는 DM의 비가역적 결과들이 HDM 보다 전체적인 수렴과정에서 좀 더 많이 나타나는 것을 알 수 있다. 기존의 평판요소에 대한 위상최적화 연구(Song et al.[2010(b)])에서는 목적함수와 제한조건함수의 최적화 수렴결과가 HDM과 DM에서 모두 유사한 것으로 나타났으나, 본 연구에서와 같이 8 절점 육면체 솔리드요소를 적용한 경우 평판요소 적용 모델 대비 유한요소 구성의 복잡성 증가로 인해 HDM과 DM의 수렴성능의 차이가 발생함을 확인하였다. 초기 모델 대비 HDM과 DM을 이용한 위상최적화 모델의 질량과 응력 및 변형량의 강도성능에 대한 정량적 변화는 Table 2에 나타내었다.

Table 2에 나타난 것처럼 위상 최적화된 설계의 질량은 초기 모델대비 HDM을 적용한 경우 40% 감소하였고, DM의 경우에는 38% 감소하였으며, 강도성능인 최대 vonMises 등가응력과 최대 변형량은 HDM과 DM 간의 차이가 거의 없는 것으로 나타났다. 8 절점 육면체 솔리드요소를 적용한 단순화 설계문제의 위상 최적화 계산 결과로부터 요소 밀도분포의 형상과 최적화 수렴결과 상에서 HDM이 DM보다 우수한 것으로 나타났으며 본 연구에서 검토하고자 하는 솔리드 유한요소 기반 WHPGS의 플랫폼의 위상최적화를 위해서 HDM을 적용하는 것이 타당하다고 판정하였다.

4. WHPGS 플랫폼 위상최적화

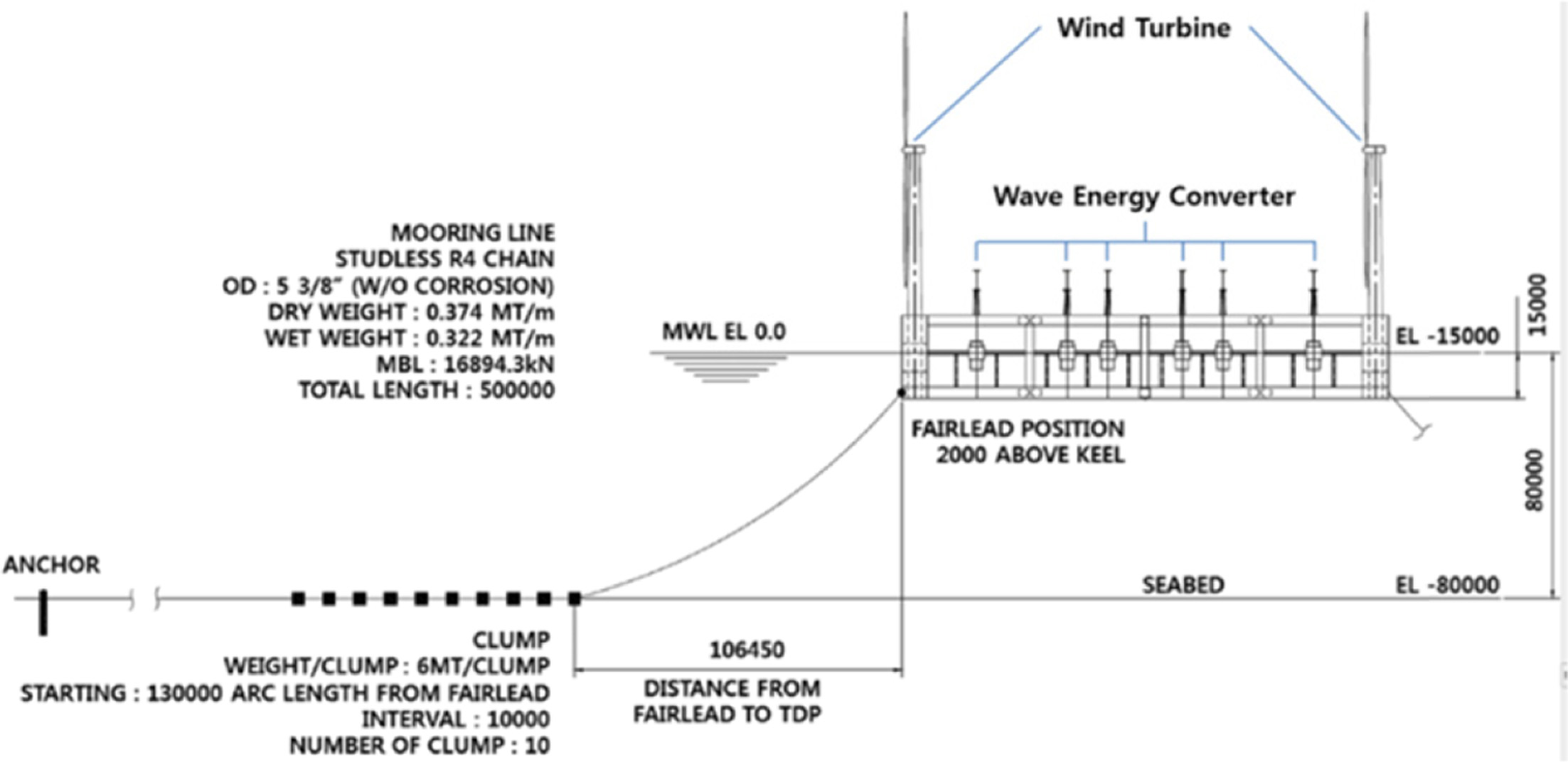

본 연구에서 고려된 WHPGS는 10 MW 이상의 청정에너지 발전을 위해 풍력발전기로부터 8MW를 생산하도록 하고 파력발전기에서 2 MW의 전기를 생산할 수 있도록 고안되었으며, 풍력발전기와 파력발전기가 설치되는 플랫폼 구조는 심해에서 안정적으로 운영될 수 있는 대형 부유식 구조물의 형식이 고려되었다. 10MW급 WHPGS의 가장 중요한 설계개념 중의 하나는 다수의 발전시스템을 설치하는 것이며, 이는 대용량 발전시스템으로의 확장성을 고려한 개념이라고 할 수 있다. 또한 파력발전의 설치와 운동성능을 고려하여 반잠수식 구조물 형식의 플랫폼이 기본 형식으로 채택되었고, 초기 외형 치수는 후류의 영향을 전산유체역학해석을 통해 정량적으로 평가하여 요구되는 발전량이 충족될 수 있는 풍력발전기 배치거리를 고려하여 폭과 길이가 150 m인 정방형으로 정의되었다(Kim et al. [2015]). 본 연구에서의 10 MW급 WHPGS는 100kW급 점흡수식파력발전기 24기와 3 MW급 풍력발전기 4기가 설치되며, 현수선형태의 계류시스템이 적용되었고 Fig. 5에 개념형상이 나타나 있다.

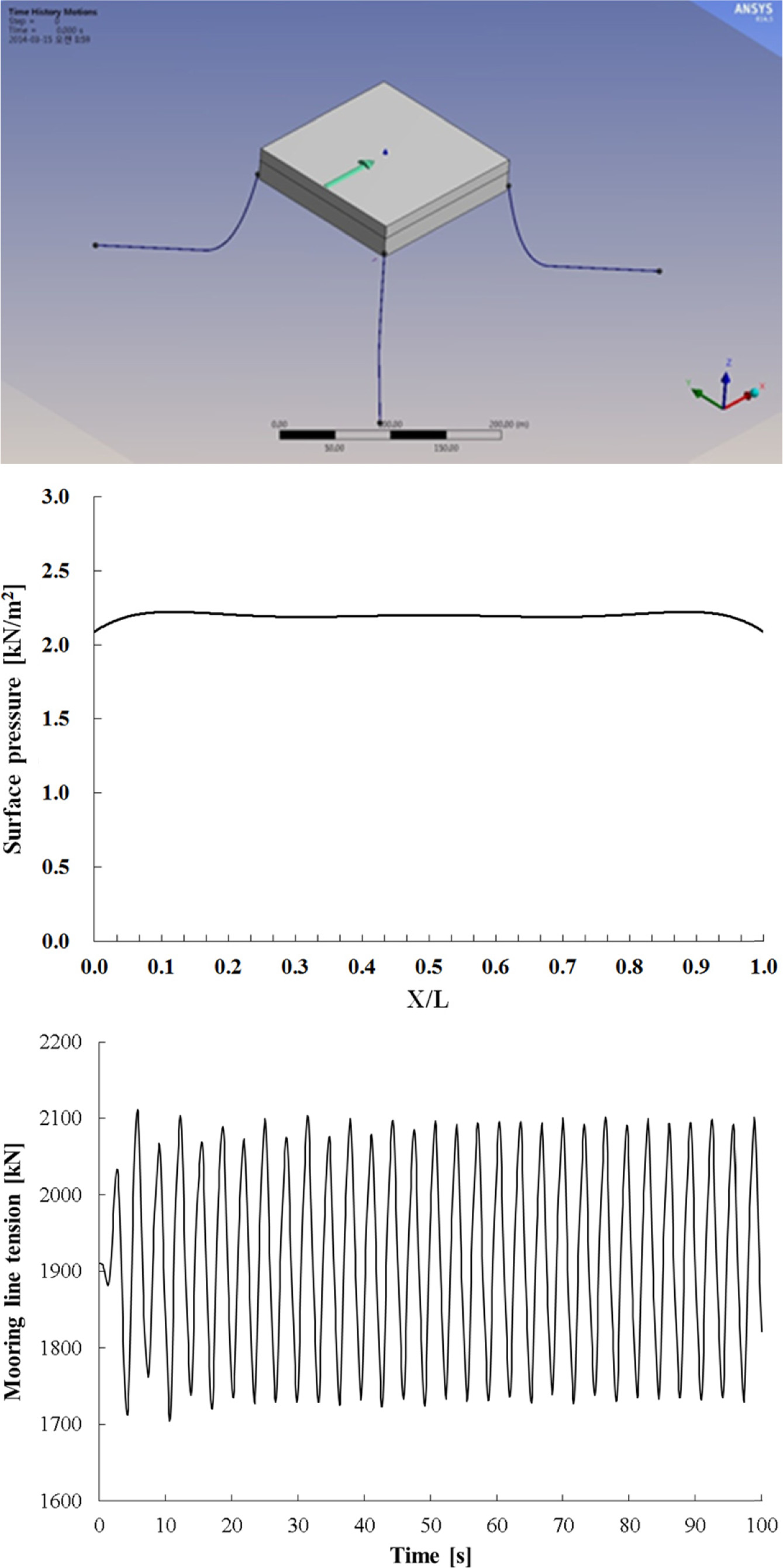

Fig. 5에 나타난 바와 같이 WHPGS의 플랫폼의 개략적인 외곽치수만 결정된 개념설계 단계에서 플랫폼의 주요 구조부재 배치 형상을 결정하기 위해서 플랫폼에 작용하게 되는 다양한 하중조건을 고려한 위상최적화 적용이 유용하다고 할 수 있다. WHPGS 플랫폼은 기존의 개발되었거나 정형화된 해양구조물이 아니기 때문에 개념설계 단계에서 해양설계 코드나 선급규정에서 정의하는 명확한 설계하중조건을 적용하기 어렵다고 할 수 있다. 따라서 본 연구에서는 WHPGS 플랫폼이 설치되는 해역의 해양환경하중과 플랫폼에 장착되는 발전시스템과 같은 부가물의 하중을 고려하여 설계하중조건을 산출하였다. 해양환경하중을 산출하기 위해서 WHPGS의 설치해역의 환경조건인 50년 주기 설계파고 9.72 m, 주기 13.98s 및 조류속도 2 m/s를 적용하였으며 Fig. 6 상단에 나타낸 바와 같이 범용 동수력학 해석프로그램인 AQWA(ANSYS [2012])를 사용하여 4개의 계류삭이 90° 간격으로 배치된 부유체 운동해석 모델을 구성하고 선형파(airy wave)와 선수파(head sea) 방향 조건에서 수치해석을 수행하였으며, 파랑압력과 계류삭 연결점에서의 반력을 산출하였다. 부유체 운동해석에서 선수사파(head & bow sea) 적용을 통한 비틀림 거동의 고려도 필요하지만 본 연구의 수치해석에서 고려한 플랫폼의 구조형상이 굽힘 거동이 지배적인 중실 폐단면(solid closed section)이기 때문에 개념설계 단계의 관점에서 선수파 조건만 고려하였다. Fig. 6 중단에는 파랑압력 해석결과 중 최대압력이 발생하는 시점에 흘수선에서 산출된 표면압력결과를 선수파와 조우하는 플랫폼 표면을 기준으로 폭 방향에 따라 나타내었다. 또한 Fig. 6 하단에는 선수파와 조우하는 좌현 플랫폼 연결 계류점에서의 100초 동안 산출된 유효 계류삭 인장력 이력을 나타내었다.

Hydrodynamic analysis model (upper), wave pressure (middle) and mooring line tension results (lower).

Fig. 6에 나타난 동수력학 해석모델에 적용된 WHPGS 플랫폼과 계류삭에 대한 주요목과 특성치 중 Fig. 5에 나타나 있지 않은 사항은 Table 3에 정리하였다.

위상최적화를 위한 유한요소모델은 솔리드 육면체(solid hexahedron)요소와 사각 쉘(quadrilateral shell) 요소를 사용하였으며 요소의 크기를 2.5 m와 5.0 m로 정의하여 각각 생성하였고, Table 1에 나타난 일반강재의 재료물성치를 적용하였다. 유한요소 모델상의 하중조건으로 동수력학 해석을 통한 파랑압력을 플랫폼의 표면에 적용하였고, 계류삭 연결점의 최대반력은 절점하중으로 적용하였으며, 270톤의 풍력발전기 4대와 79톤 중량의 파력발전장치(Wave Energy Converter, WEC) 24대의 수직하중을 동시에 고려하였다. 구속조건은 관성제거법을 적용하여 부유체의 실제 운동상태와 유사하게 모사하였다. 관성제거법은 선박, 해양구조물, 항공기, 차량 등과 같이 구속조건이 없이 운동하는 구조체에 대해 일정 가속도를 갖는 정적 평형 상태에서 선형정적해석을 수행하는 방법이다. 관성제거법을 적용함으로써 관성제거 기준점에서 대변위 및 대회전량인 특이 행렬을 제거하고 이 점을 기준으로 상대변위를 산출하여 선형정적 해석 시 유연체운동(flexible body motion)을 나타낼 수 있다(Lee et al. [2015(a)], Lee et al. [2015(b)]).

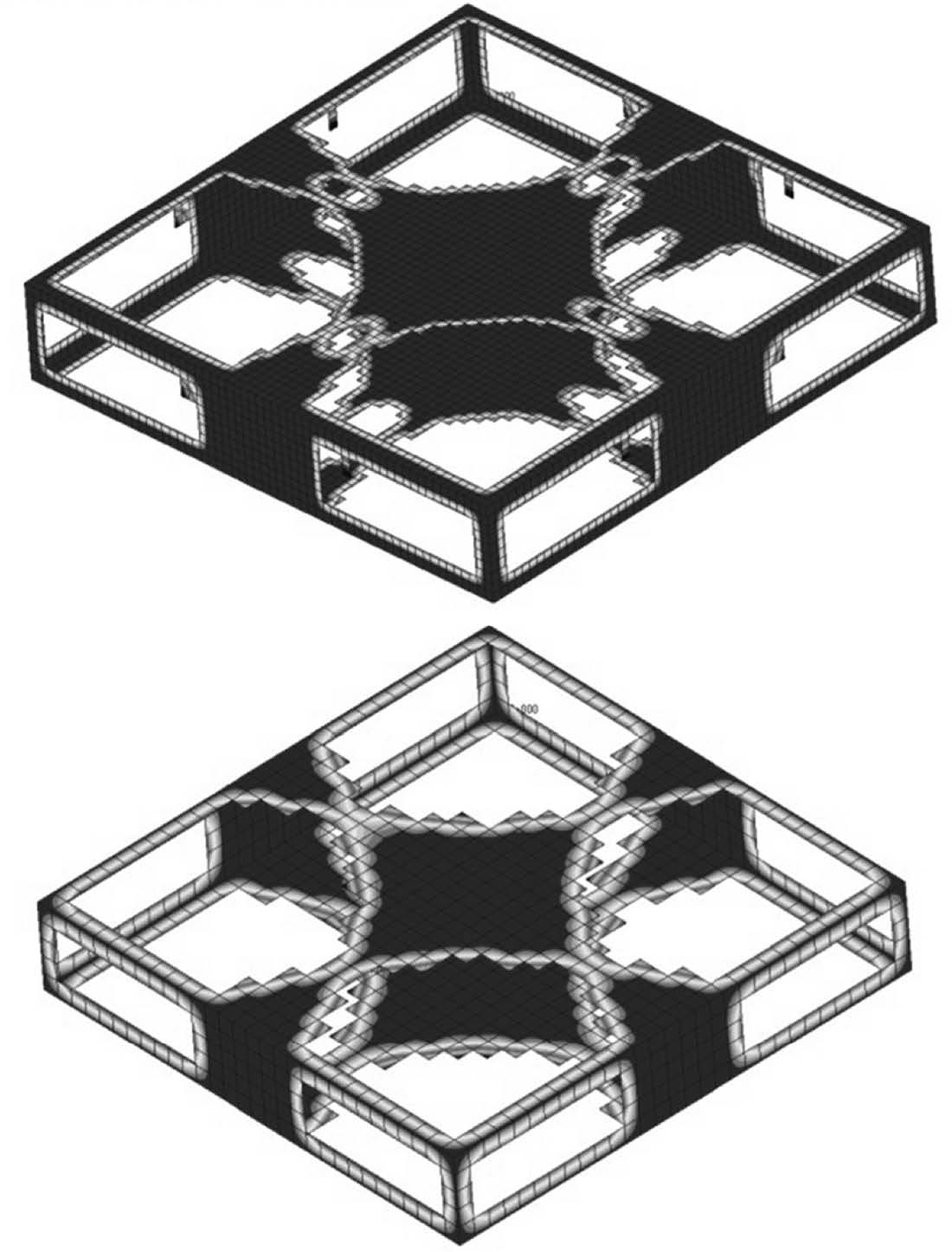

앞서 3장에서 검토된 바와 같이 솔리드 요소 기반 구조물의 위상최적화에 적합한 것으로 판단되는 HDM 이론을 적용하여 WHPGS 플랫폼의 위상최적화를 수행하였다. 위상 최적화 문제의 정식화를 위해 목적함수는 컴플라이언스를 최소화하고, 제한조건으로는 설계영역 질량이 40% 이하가 되도록 설정하였으며 전체 구조물로 정의된 설계영역의 모든 유한요소를 설계변수로 정의하였다. 위상 최적화된 WHPGS 플랫폼의 주요 부재배치 형상설계 결과는 Fig. 7에서 솔리드 육면체 요소를 기준으로 요소의 크기가 2.5 m와 5.0 m인 경우에 대해서 요소밀도 분포 형태로 나타내었다.

Fig. 7에서 짙은 음영으로 표시된 영역은 요소의 밀도가 높은 부분으로서 구조부재 배치 시 상대적으로 높은 강성을 유지하도록 설계되어야 하는 반면, 요소가 존재하지 않거나 요소의 밀도가 낮은 옅은 음영 부분은 중량감소를 고려할 수 있는 영역이다. 요소의 크기가 2.5 m와 5.0 m인 경우 모두 중심부와 풍력발전기가 설치되는 각 모서리 부분의 요소밀도가 높게 분포되어 있고, 상단과 하단의 외곽부의 요소밀도 또한 높게 분포되는 결과를 나타내었다. 그러나 요소의 크기가 2.5 m인 해석모델에서는 WEC가 설치되는 측면에 대한 요소밀도 분포 형상이 명확하게 나타나는 반면 5.0 m 해석모델에서는 측면에서의 요소밀도 분포 형상이 단순한 개구형태로 나타났기 때문에 WEC 설치와 연관된 구조부재 배치 설계를 고려하기 어렵다고 할 수 있다. 앞서 2장의 이론적 배경에서 살펴본 바와 같이 유한요소의 형태나 개수 등이 위상최적화 결과에 영향을 주기 때문에 설계문제에 따라 적절한 요소의 형태와 개수를 설정하기 위한 검토가 필요하다. 본 연구에서는 Fig. 7에서와 같은 솔리드 육면체요소 기준으로 요소의 개수변화에 따른 최적위상 형상의 검토와 더불어 요소형태의 변경에 따른 최적위상 형상을 같이 검토하였다.

WHPGS 플랫폼의 구조부재 배치 설계와 관련하여 유한요소의 형태에 따른 위상최적화 결과의 변화를 관찰하기 위해 사각 쉘요소를 사용하고 솔리드 육면체 요소를 기준으로 적용된 해석조건을 동일하게 적용하여 Fig. 8과 같이 검토하였다. 쉘요소를 적용한 경우 내부 구조가 비워지기 때문에 이로 인한 질량과 강성의 차이는 쉘요소의 두께, 재료 밀도 및 탄성계수를 조정하여 솔리드 요소 모델과 동일하게 해석모델을 조정하였다.

Fig. 8에 나타난 바와 같이 쉘요소를 적용한 경우 유한요소의 크기가 변화해도 위상최적화된 요소의 밀도분포 형상이 거의 일정하게 나타나는 것을 알 수 있다. 그러나 Fig. 7의 솔리드 요소를 적용한 결과와 비교해 볼 때, 내부 요소 밀도분포의 부재와 중심에 편향된 요소밀도 분포형상으로 인해 위상최적화 결과를 풍력발전기와 WEC 설치를 고려한 구조부재 배치 설계에 적용하기에 어렵다고 할 수 있다. 이러한 결과의 차이는 위상최적화 이론이 개개의 유한요소를 설계변수로 고려하고 설계변수의 위치가 중요하기 때문에 나타나는 현상으로 볼 수 있으며 설계변수의 차이가 크게 나타나는 솔리드 요소와 쉘요소 모델간의 위상최적화된 요소밀도 분포결과에 상당한 차이가 존재할 수 있음을 알 수 있다. 본 연구에서 고려한 WHPGS 플랫폼의 주요 구조부재 배치 설계에서는 개념설계 단계에서 다수의 풍력발전기와 WEC 설치를 고려해야 하기 때문에 비교적 상세한 요소밀도 분포 결과를 나타내는 요소의 크기 2.5 m인 솔리드 요소모델을 기반으로 한 위상최적화 결과를 구조설계에 반영하는 것이 타당하다고 할 수 있다.

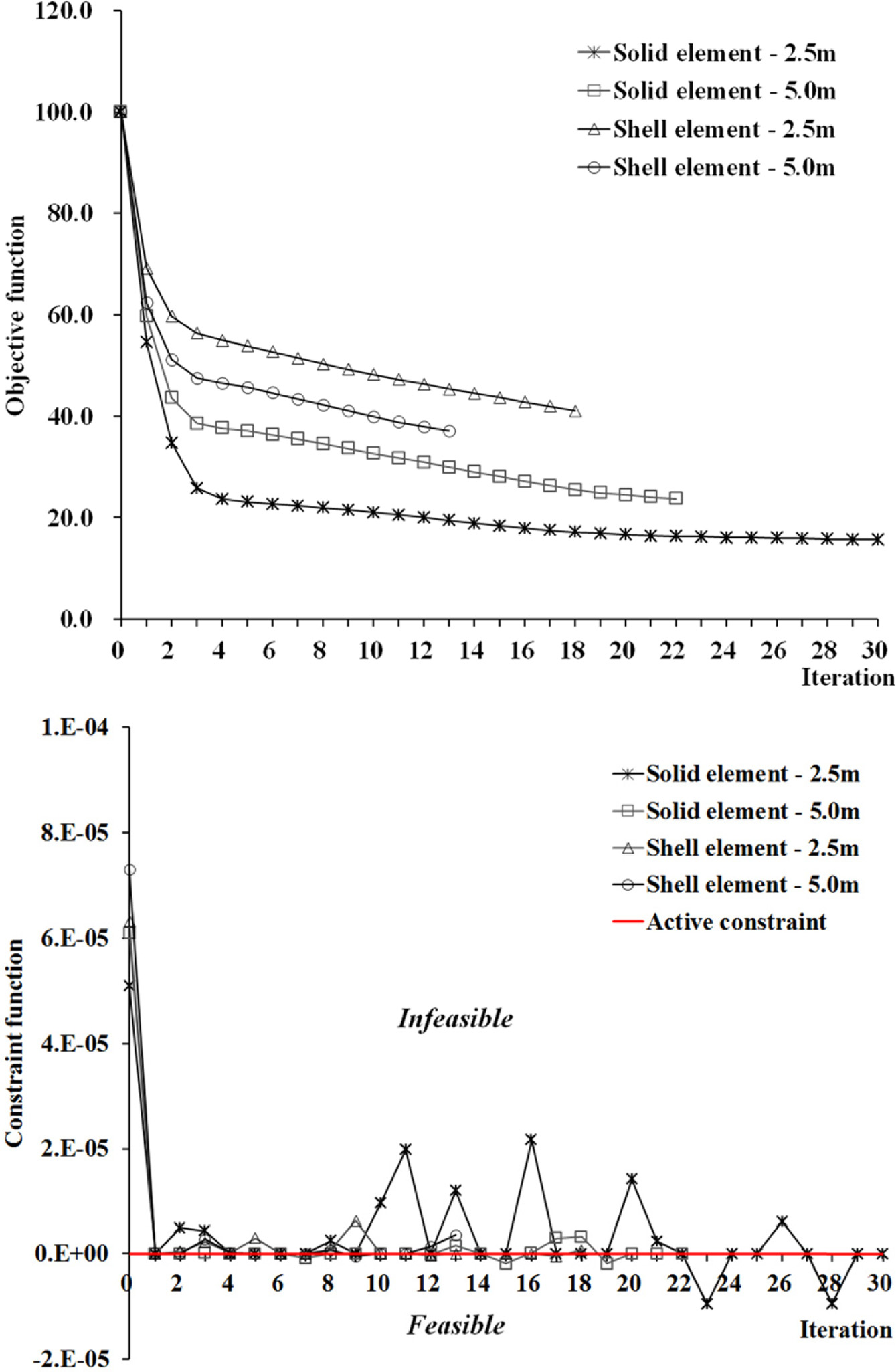

Fig. 9에는 Fig. 7~8에 나타난 요소의 형태와 개수에 따른 위상 최적화 결과와 관련하여 목적함수와 제한조건함수의 수렴결과를 비교하여 도시하였다. Fig. 9의 상단에 나타난 목적함수의 수렴결과는 초기 형상대비 최소화된 컴플라이언스의 결과이며 솔리드요소를 적용한 경우 쉘요소 대비 더 많은 수치계산비용이 필요하고, 요소의 크기가 세밀해 질수록 수치계산 비용이 상대적으로 증가함을 알 수 있다. 목적함수의 최소화 성능은 2.5 m 요소크기를 적용한 솔리드요소 모델에서 상대적으로 높게 나타났으며, 이는 Fig. 7에 나타난 바와 같이 요소크기가 세밀화 될수록 요소배치 형상을 좀 더 상세하게 나타낼 수 있는 것을 의미한다. Fig. 9의 하단에 나타난 바와 같이 제한조건함수의 수렴결과는 모두 활성화 상태에서 안정적으로 수렴하고 있는 것을 알 수 있다.

Topology optimization histories of objective function (upper) and constraint function (lower) for WHPGS.

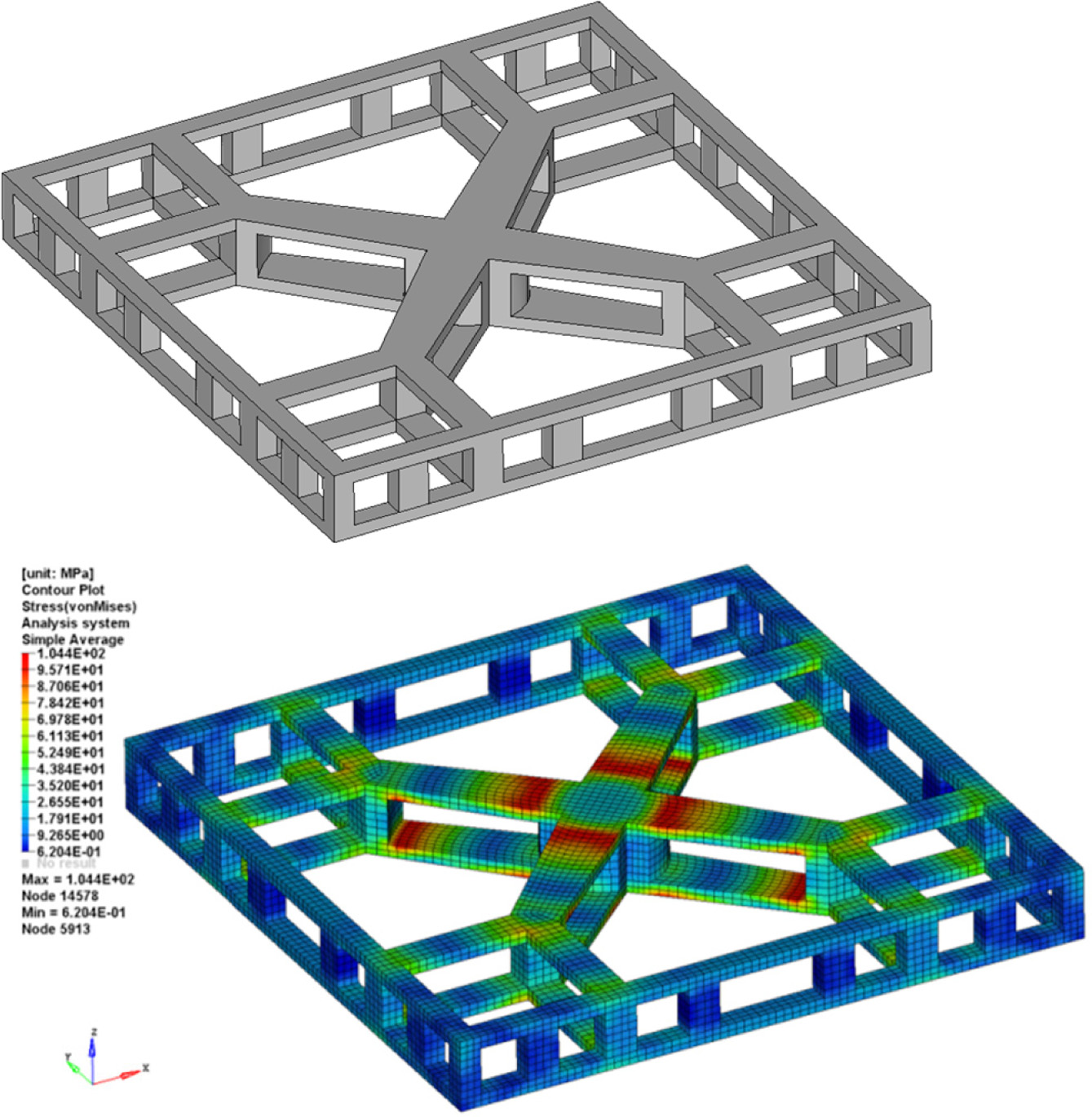

Fig. 10에는 Fig. 7 상단에 나타난 요소 크기 2.5 m인 솔리드 요소모델로부터 산출된 위상최적화 결과를 토대로 WHPGS 플랫폼의 구조부재 배치의 형상설계를 수행한 결과와 위상최적화에서 사용되었던 하중 및 경계조건을 동일하게 적용하여 구조해석을 수행한 결과를 나타내었다. Fig. 10의 상단에 나타난 WHPGS 플랫폼의 구조부재 배치의 최종 형상은 Fig. 7 상단에 나타내었던 위상최적화 결과 상의 유한요소 분포 형태를 기반으로 풍력발전기 4대를 플랫폼 상단 4곳의 모서리에 배치하고 파력발전기 24대를 흘수선 부위 상에 설치하는 것을 고려하여 도출하였다.

Fig. 10 하단에 나타난 응력분포 해석결과는 솔리드 육면체 요소를 기반으로 12,889개의 요소와 21,200개의 절점으로 구성된 FEA 모델과 Table 1에 나타난 일반강재의 재료물성치를 적용하여 NASTRAN 선형해석솔버(MSC.Software[2010])를 사용하여 산출되었다. WHPGS 플랫폼의 개념설계설계 단계에서 위상최적화가 고려되기 전 단계 대비하여 위상최적화된 설계형상의 최대응력은 104 MPa로 산출되어 7% 정도의 강도성능 저하 수준에서 중량절감 효과가 고려된 최종 주요 구조 부재배치 형상 설계안이 Fig. 10과 같이 도출되었다. 이와 같이 기존의 유사 설계자료가 존재하지 않거나 경험적 설계기법을 적용하기 어려운 WHPGS 플랫폼과 같은 새로운 형태의 해양구조물의 개념설계 단계에서 위상최적화 이론을 적용하면 주요 구조부재의 유의한 배치형상을 효율적으로 산출할 수 있다.

5. 결 론

본 연구에서는 최적화 설계 이론 중에 하나인 위상최적화 방법을 적용하여 WHPGS 플랫폼의 개념설계설계 단계에서 주요 구조부재 배치의 유의한 설계안 도출을 검토하였다. 대표적인 위상최적화 이론인 HDM과 DM을 솔리드육면체 유한요소로 구성된 단순화 구조설계 문제에 각각 적용하여 요소밀도 분포, 목적함수 및 제한조건함수의 수렴결과를 비교 검토하였다. 단순화된 솔리드 유한요소 구조설계의 위상최적화 검토를 통해 밀도분포의 균일성, 최적화 수치계산 수렴성 및 제한조건 가역성 측면에 있어서 HDM이 좀 더 우수한 결과를 나타났다. WHPGS 플랫폼에 대한 위상최적화 적용과 관련하여 기초 외형 치수만 결정된 플랫폼에 대해 설치해역 해양환경하중과 플랫폼에 장착되는 발전시스템과 같은 부가물의 하중을 고려하여 설계하중조건을 산출하고 HDM 위상최적화 이론을 기반으로 주요 구조부재 배치 설계를 검토하였다. 위상최적화에 적용된 유한요소의 크기와 형태를 변화시키면서 산출된 요소밀도 분포결과를 검토하였으며 세밀한 요소의 크기와 솔리드 요소형태의 모델을 기반으로 한 위상최적화 결과가 구조부재 배치 설계에 좀 더 적합한 것을 알 수 있었다. 산출된 위상최적화 결과를 토대로 WHPGS 플랫폼의 주요 구조부재 배치의 형상설계를 수행하고 동일한 하중 및 경계조건을 적용하여 산출한 구조성능 평가결과를 통해 최종 부재배치 형상 설계의 유의성을 확인하였다. 본 연구를 통해 유사 설계자료가 존재하지 않거나 경험적 설계기법을 적용하기 어려운 WHPGS 플랫폼과 같은 새로운 형태의 해양구조물의 개념설계 단계에서 위상최적화 이론을 적용하면 주요 구조부재의 유의한 배치형상을 효율적으로 산출할 수 있음을 확인할 수 있었다. 추후 연구를 통해 기본설계 및 상세설계 단계에서 좀 더 구체화된 구조설계 형상과 다양한 파랑 조건이 포함된 설계하중을 사용하여 위상최적화 기법을 확대 적용하면 국부적인 상세 중량저감형상설계안도 도출할 수 있을 것으로 사료된다.

Acknowledgments

본 연구는 해양수산부의 해양청정에너지개발사업 “10MW급 부유식 파력-해상풍력 연계형 발전시스템 개발 및 인프라 구축”의 지원과 미래창조과학부의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(2012R1A1A1002897)으로 수행되었으며 연구비 지원에 감사 드립니다.

References

- Joung, T.H., Nho, I.S., Lee, J.H., and Han, S.H., (2005), “Design optimization of a deep-sea pressure vessel by reliability analysis”, J. Ocean Eng. Technol., 19, p40-46.

-

Na, S.S., Yum, J.S., and Han, S.M., (2005), “Optimum structural design of D/H tankers by using Pareto optimal based multi-objective function method”, J. Soc. Nav. Archit. Korea, 42, p284-289.

[https://doi.org/10.3744/SNAK.2005.42.3.284]

-

Ryu, C.H., Lee, J.H., and Yoon, J.S., (2007), “An algorithm on determination of process parameters for roller bending of curved shell plates”, J. Soc. Nav. Archit. Korea, 44, p517-525.

[https://doi.org/10.3744/SNAK.2007.44.5.517]

- Lee, J.S., and Han, J.H., (2009), “Multi-objective optimum structural design of marine structure considering the productivity”, J. Ocean Eng. Technol., 23, p1-5.

- Song, C.Y., Lee, J., and Choung, J., (2010a), “Strength design of FPSO riser support using moving least squares response surface based approximate optimization methods”, J. Ocean Eng. Technol., 24, p20-33.

- Song, C.Y., Choung, J., and Shim, C.S., (2010b), “An application of topology optimization for strength design of FPSO riser support structure, J. Ocean Eng. Technol., 24, p153-160.

-

Suzuki, K., and Kikuchi, N., (1991), “A homogenization method for shape and topology optimization”, Comput. Methods Appl. Mech. Eng., 93, p291-318.

[https://doi.org/10.1016/0045-7825(91)90245-2]

-

Bendsøe, M.P., and Kikuchi, N., (1988), “Generating optimal topologies in structural design using a homogenization method”, Comput. Methods Appl. Mech. Eng., 71, p197-224.

[https://doi.org/10.1016/0045-7825(88)90086-2]

-

Lim, Y.S., Min, S.J., Yoo, J.H., Terada, K., and Nishiwaki, S., (2006), “Comparative studies of topology optimization using continuous approximation of material distribution”, Trans. Korean Soc. Mech. Eng. A, 30, p164-170.

[https://doi.org/10.3795/KSME-A.2006.30.2.164]

-

Bendsøe, M.P., (1989), “Optimal shape design as a material distribution problem”, Struct. Multidiscipl. Optim., 1, p193-202.

[https://doi.org/10.1007/BF01650949]

- Yoo, J.H., (2001), “Topology optimization of a structure under harmonic excitation caused by magnetic fields”, Trans. Korean Soc. Mech. Eng. A, 25, p1613-1620.

- Lee, D.K., and Shin, S.M., (2006), “A study on the decision of optimal deposition of square web-opening using topology optimization technique in beam-to-column structures”, J. Archit. Instit. Korea, 22, p47-54.

- Altair Engineering, (2010), “Altair OptiStruct User’s Guide Version 11.0”, USA.

- MSC Software, (2010), “MSC.NASTRAN User’s Manual Version 2010”, USA.

-

Kim, K.H., Lee, K., Sohn, J.M., Park, S., Choi, J.S., and Hong, K., (2015), “Conceptual Design of Large Semi-submersible Platform for Wave-Offshore Wind Hybrid Power Generation”, J. Korean Soc. Mar. Environ. Energy, 18, p223-232.

[https://doi.org/10.7846/JKOSMEE.2015.18.3.223]

- ANSYS, (2012), “ANSYS/AQWA User’s Manual Version 11”, USA.

-

Lee, K.B., Jeong, S.H., Cho, J.Y., Kim, J.H., and Park, C.Y., (2015a), “Hard-landing simulation by a hierarchical aircraft landing model and an extended inertia relief technique”, Int’l J. of Aeronautical & Space Sci., 16, p394-406.

[https://doi.org/10.5139/IJASS.2015.16.3.394]

-

Lee, Y., Ahn, J.S., and Park, G.J., (2015b), “Crash optimization of an automobile frontal structure using equivalent static loads”, Trans. Korean Soc. Auto. Eng., 23, p583-590.

[https://doi.org/10.7467/KSAE.2015.23.6.583]